فلزات پودری و صنعت

پودر، جامد ریزی است که حداکثر ابعاد آن کمتر از 1000 میکرومتر است. ذره به عنوان کوچک ترین واحد پودر تعریف میشود. در اکثر مواقع، ذرات بسیاری از پودرهای فلزی دارای اندازه 25 تا 200 میکرومتر هستند.

معمولا، پودرها فلزی هستند، اما، در بسیاری از موارد این مواد با مواد دیگری همچون سرامیک یا پلیمر ترکیب میشوند. پودرها رفتاری بین جامد و مایع نشان میدهند. این مواد، به هنگام پر کردن ظروف یا قالب، تحت تاثیر نیروی گرانش زمین جریان می یابند، بنابراین از این نظر مانند مایعات رفتار میکنند. آنها مانند گاز قابل تراکم هستند. اما باید در نظر داشت که فشرده سازی پودر فلزی اساساً برگشت ناپذیر و به عبارتی میتوان گفت، پودر فلزی بسیار شکل پذیر است.

متالورژی پودری، مطالعه فرآوری پودرهای فلزی از جمله ساخت، تعیین مشخصات و تبدیل پودرهای فلزی به اجزای مهندسی مفید است. سه مرحله اصلی در طرح متالورژی پودر عبارتند از:

- فناوری پودر

- پردازش پودر

- محصول نهایی

بسته به محصول نهایی، پودرهای اولیه باید شرایط مختلفی به لحاظ فیزیکی (توزیع اندازه و اندازه ذرات، وضعیت سطح)، شیمیایی (محتوای فلز اساسی و مواد افزودنی، آلایندههای گازی متصل به مواد شیمیایی، جذبشده یا محلول) و ویژگیهای تکنولوژیکی (چگالی ظاهری، روانپذیری، پایداری، تراکمپذیری، مقاومت در برابر خوردگی) و غیره داشته باشند. در عین حال، خواص فیزیکی، شیمیایی و فنی پودرهای فلزی به شدت به روش ساخت پودر بستگی دارد. به عنوان مثال، پودرهای مختلف که دارای ترکیب شیمیایی یکسان هستند، اما ویژگیهای فیزیکی یا سایر خواص تکنولوژیکی متفاوتی دارند، به شرایط تولید متفاوتی نیاز دارند.

با توجه به تمامی این الزامات، میتوان گفت تعداد زیادی روش مختلف برای تولید پودرهای فلزی از جمله پودر آلیاژها و ترکیبات وجود دارد. امروزه بسیاری از روشهای تولید از جمله تکنیکهای ساخت مکانیکی، شیمیایی، الکترولیتی و غیره در صنعت کاربرد گسترده ای پیدا کردهاند.

از جنبههای علمی و تجاری، علاقه زیادی به پودرهای آمورف و نانو کریستالی وجود دارد. اندازه آنها معمولاً کوچکتر از میکرومتر است و برای تولید مواد حاصل از فرایند تف جوشی و نیز برای اهداف دیگری همچون حافظههای مغناطیسی یا کاتالیزورها استفاده میشود. روشهای شیمیایی جهت تولید پودرهای فلزی عبارتند از: اتمیزاسیون گازی، اتمیزاسیون مایع، اتمیزاسیون گریز از مرکز و…. برخلاف روشهای ساخت مکانیکی، این فرآیندها نه تنها تولید پودرهای فلزی با اندازه ذرات کنترلشده را امکانپذیر میسازد، بلکه با استفاده از این روشها میتوان پودرهایی با ویژگیهای مناسب تولید کرد.

تاریخچهای از پودرهای فلزی

قبل از اینکه صنعتگران باستان فرایندهای ذوب و قالب گیری آهن را یاد بگیرند، فرایند متالورژی پودر (PM) انجام میشد. مصریان 3000 سال قبل از میلاد با استفاده از این روش ابزار آهنی میساختند. سرخپوستان اینکا باستان جواهرات و مصنوعات را از پودر فلزات گرانبها میساختند. اولین محصول مدرن متالورژی پودر، رشته تنگستن برای لامپهای برق بود که در اوایل دهه 1900 تولید شد. به دنبال آن مواد ابزار برش کاربید تنگستن و یاتاقانهای خود روان کننده در دهه 1930 آورده شد. قطعات خودرو در دهه 60 و 70، قطعات موتور توربین هواپیما، میلههای اتصال فورج پودری (PF) و قالب گیری تزریقی فلز (MIM) در دهه 80، فشرده سازی گرم در دهه 90، فناوری نانو، پردازش سه بعدی فلز و ساخت افزودنی (AM) در قرن حاضر و به دنبال این صنعت بر روی کار آمد.

اگرچه این فرآیند بیش از 100 سال است که وجود داشته، اما در ربع قرن گذشته این علم به طور گسترده به عنوان روشی برتر برای تولید قطعات با کیفیت استفاده میشده است. این موفقیت به دلیل مزایایی است که این فرآیند نسبت به سایر فناوریهای شکلدهی فلز همچون آهنگری و ریختهگری دارد. از مزایای این روش میتوان استفاده از مواد مختلف، پیچیدگی شکل، کنترل ابعاد شبکه و غیره را نام برد.

متالورژی پودر (Powder Metal) چیست؟

متالورژی پودر (PM) اصطلاحی است که طیف وسیعی از روشهایی را در بر میگیرد که در آن مواد یا اجزای سازنده وسایل مختلف مورد استفاده در کارخانجات، از پودرهای فلزی ساخته میشوند. فرآیندهای PM میتوانند نیاز به استفاده از فرآیندهای حذف فلز را تا حد زیادی کاهش دهند، در نتیجه میزان تلفات موجود در فرایند تولید کاسته شده و به دنبال آن میزان هزینهها کاهش مییابد.

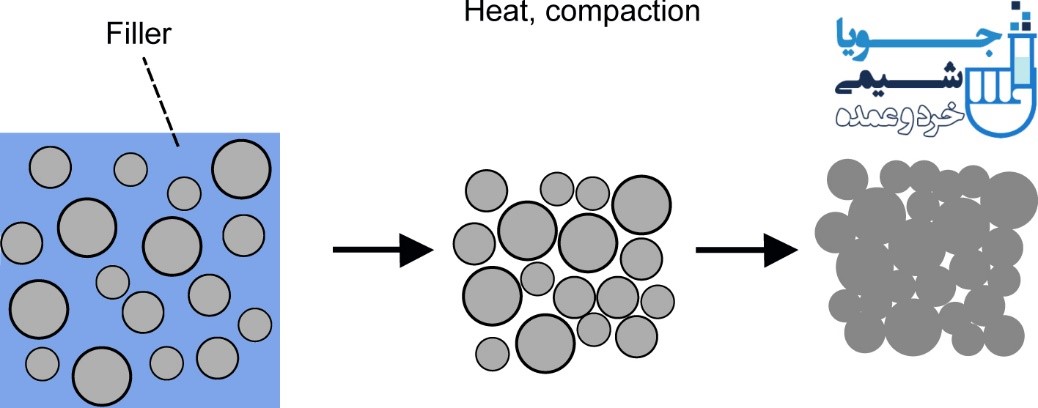

فرایند PM شامل فشرده سازی و تشکیل توده جامدی از مواد است که توسط حرارت یا فشار انجام میشود. این فرایند از سه مرحله اساسی تشکیل شده است: مخلوط کردن پودر (پودر سازی)، تراکم قالب و زینترینگ.

فرایند زینتر یا زینترینگ

تراکم معمولاً در دمای اتاق انجام میشود و فرآیند زینترینگ در دمای بالا (اما نه در نقطه ذوب فلز) و در فشار اتمسفری انجام میشود. پردازش ثانویه یا عملیات حرارتی اغلب به منظور به دست آوردن خواص ویژه در محصول مورد نظر انجام میشود.

یکی از فرایندهای قدیمی که امروزه برای ساخت 1 میلیون تن آلیاژ آهن استفاده میشود، فرایند مخلوط کردن فلزات با افزودنیهایی همچون روان سازها، کربن، سرب و یا نیکل است. مخلوط حاصله در هر قالبی به شکل دلخواه فشرده شده و سپس با استفاده از فرایند زینترینگ حرارت داده میشود. این کار باعث تولید قطعات هم اندازه با ابعاد قالب اما با تخلخل 5 تا 15 درصد میگردد. چندین فرآیند PM دیگر نیز وجود دارد که در پنجاه سال گذشته توسعه یافته است. این فرایندها عبارتند از:

- آهنگری پودری: در این فرایند، قالب ساخته شده با روشهای معمولی “پرس و زینترینگ”، حرارت داده شده و سپس تحت تاثیر دمای زیاد فشرده تر و چگال تر میگردد.

- پرس ایزواستاتیک داغ (HIP): در این فرایند، ابتدا پودر فلزی در قالبی فلزی ریخته میشود. پودر فلزی مورد استفاده در این فرایند معمولا توسط فرایند اتمیزاسیون گازی تولید شده و به صورت کروی میباشد. قوطی ابتدا تکان داده شده و سپس تخلیه و مهر و موم میگردد. سپس در یک پرس ایزواستاتیک داغ قرار داده میشود. در این شرایط تا دمای همولوگ حدود 0.7 درجه سانتی گراد گرم شده و به مدت چند ساعت تحت فشار 100 مگاپاسکال قرار میگیرد. فرایند HIP در دهه 1950-1960 اختراع شد و در دهه 1970-1980 به منظور تولید تناژ مواد مورد استفاده قرار گرفت.

- قالب گیری تزریق فلز (MIM): در این فرایند، پودر بسیار ریز (کمتر از 25 میکرون) و کروی، با چسب پلاستیکی یا مومی مخلوط و در قالب ریخته میشود. سپس حرارت داده شده تا بایندر جدا گردد (بایدینگ). ماده حاصله، سپس، طی فرایند زینترینگ تا 18٪ منقبض شده و یک قطعه پیچیده با درصد تراکم 95 تا 99٪ ایجاد میکند.

- فنآوریهای تف جوشی به کمک جریان الکتریکی (ECAS): در این روش با استفاده از جریان الکتریکی فرایند متراکم کردن صورت میگیرد. مزایای این روش عبارتند از:

- کاهش زمان تولید

- عدم نیاز به گرمای طولانی کوره

قالبها به منظور شکل نهایی قطعه طراحی شدهاند، زیرا پودرها در حین پر کردن حفره تحت فشار اعمال شده متراکم میشوند، بنابراین از مشکل تغییرات شکل ناشی از دماهای بالا جلوگیری میشود. رایج ترین فنآوری تف جوشی با جریان الکتریکی، پرس گرم است که برای تولید ابزار الماسی مورد استفاده در صنعت ساختمان سازی استفاده میشود. تف جوشی پلاسما اسپارک و فورج الکترو زینتر دو فناوری تجاری مدرن و صنعتی ECAS هستند.

- ساخت افزودنی (AM): فرایند AM دسته جدیدی از تکنیکهایی است که از پودرهای فلزی برای ساخت قطعات با تف جوشی یا ذوب لیزری استفاده میکنند. این فرآیند از سال 2015 تا کنون به سرعت در حال توسعه بوده و شاید در این مرحله نامشخص باشد که آیا آن را به عنوان فرآیند PM طبقه بندی کنیم یا خیر. فرآیندهای از این دست شامل فرایند پرینت سه بعدی، تف جوشی لیزری انتخابی (SLS)، ذوب لیزری انتخابی (SLM) و ذوب پرتو الکترونی (EBM) است.

صنعت متالورژی پودر به طور کلی، از سه بخش عمده تشکیل شده است:

- شرکتهایی که پودرها، روانکنندهها، گازهای صنعتی و سایر مواد خام را تولید میکنند.

- شرکتهایی که ابزار، تجهیزات پردازش و خدمات مرتبط مورد استفاده در ساخت قطعات نهایی را تولید و ارائه میکنند.

- سازندگان قطعات نهایی.

هر سه این موارد به طور مختصر در زیر توضیح داده شده است.

تولید کنندگان پودری و سایر مواد اولیه

تولید کنندگان، شرکتهایی هستند که با استفاده از تکنیکهای مختلف از جمله احیای حالت جامد، روشهای شیمیایی، اتمیزاسیون و نیز الکترولیز، پودرهایی را تولید میکنند که اجزای سازنده فناوری متالورژی پودری (PM) را تشکیل میدهند. شرکتهای سازنده روان کنندهها و افزودنیها و نیز شرکتهای تولید کننده گازهای صنعتی مورد استفاده به عنوان اتمسفر کورههای پخت، در این بخش از صنعت گنجانده میشوند.

سازندگان تجهیزات فرآیند و ابزار

این صنعت متشکل از شرکتهایی است که در زمینه ساخت تجهیزات مورد استفاده برای متراکم کردن و پختن قطعات فلز پودری فعالیت میکنند. همچنین تامین کنندگان تجهیزات تخصصی، سیستمها و خدمات پشتیبانی برای جابجایی پودر، عملیات ساخت و تکمیل ثانویه، اتوماسیون کنترل، رباتیک و تستهای آزمایشگاهی این بخش صنعت را تشکیل میدهند.

تولید کنندگان محصول

این بخش شرکتهایی را در بر میگیرد که اجزای نهایی را با استفاده از فناوریهای موجود میسازند.

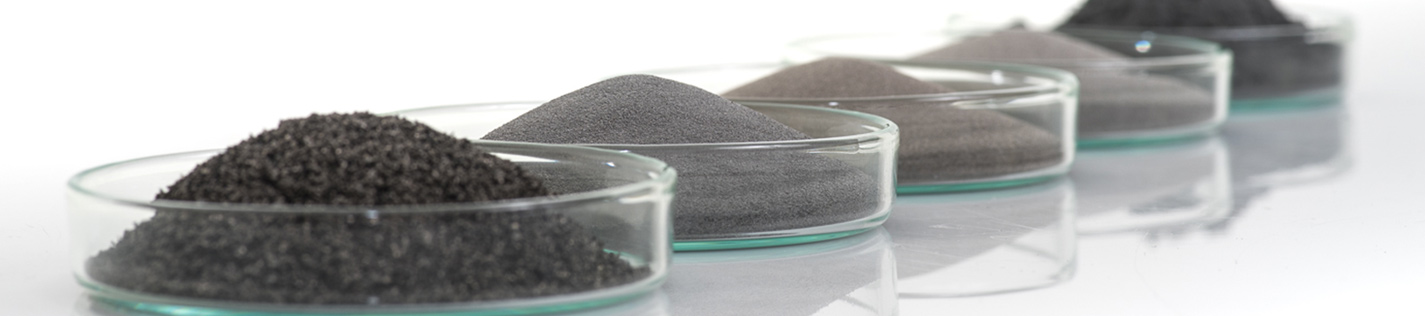

فلزهای مورد استفاده در صنعت PM

رایجترین فلزات موجود به صورت پودر عبارتند از آهن، فولاد، قلع، نیکل، مس، آلومینیوم و تیتانیوم و همچنین فلزات نسوز مانند تنگستن، مولیبدن و تانتالیوم. آلیاژهایی مانند برنز، برنج، فولاد ضد زنگ و سوپرآلیاژهای نیکل کبالت نیز به صورت پودر در دسترس هستند.

ذرات پودری از نظر شکل و اندازه خاص از 0.1 تا 1000 میکرومتر هستند. اندازه ذرات همانند قطر موی انسان (25 تا 200 میکرومتر) است. روشهای اصلی ساخت پودر فلز عبارتند از اتمیزه کردن فلز مذاب، الکترولیز و احیای شیمیایی.

تکنیکهای تولید پودر

اولین مرحله در فرآیند کلی متالورژی پودر (PM) ساخت پودرهای فلزی است. چهار فرآیند اصلی در تولید پودرهای فلزی مورد استفاده قرار میگیرد: احیای حالت جامد، اتمیزاسیون، الکترولیز و شیمیایی.

فرایند احیای حالت جامد

در این فرایند، سنگ معدن انتخابی، ابتدا، خرد و سپس با کربن مخلوط میگردد و از یک کوره پیوسته عبور داده میشود. در کوره، واکنشی رخ میدهد که در نتیجه آن یک کیک از فلز اسفنجی باقی میماند که سپس خرد میشود. این ماده از تمام مواد غیرفلزی جدا شده و برای تولید پودر الک میشود. از آنجایی که هیچ عملیات پالایشی در کار نیست، خلوص پودر به خلوص مواد خام اولیه بستگی دارد.

اتمیزاسیون

در این فرآیند، فلز مذاب به قطرات کوچک جدا از هم تبدیل شده و قبل از تماس قطرات با یکدیگر یا با سطح جامد، به سرعت منجمد میشود. به طور معمول، یک جریان نازک از فلز مذاب با قرار دادن آن فلز در معرض ضربههای پرانرژی گاز یا مایع متلاشی میشود. در اصل، این تکنیک برای تمام فلزاتی که میتوانند ذوب شوند قابل اجرا است. به عنوان مثال مس؛ فولادهای آلیاژی؛ برنج؛ برنز؛ فلزات با نقطه ذوب پایین مانند آلومینیوم، قلع، سرب، روی و کادمیوم؛ و در موارد منتخب، تنگستن، تیتانیوم، رنیم و سایر مواد با نقطه ذوب بالا را میتوان با استفاده از این روش تولید کرد.

سه نوع فرایند اتمیزاسیون وجود دارد:

- اتمیزاسیون گازی

- اتمیزاسیون مایع

- اتمیزاسیون گریز از مرکز

فرایند اتمیزاسیون گازی

فرایند اتمیزاسیون گازی، با عبور جریان فلز مذاب از یک روزنه انجام میشود. در این فرایند، گاز حامل درست قبل از خروج از نازل وارد جریان فلزی میشود. به هنگام خروج، گاز وارد حجم زیادی شده و منبسط میگردد. این انبساط منجر به ایجاد تلاطم در گاز میشود. جریان گاز و پودر با استفاده از گرانش یا جداسازی سیکلونی جدا میشوند. ذرات تولید شده از این روش معمولاً به شکل کروی یا گلابی هستند و معمولاً با لایهای از اکسید پوشانده میشوند.

فرایند اتمیزاسیون مایع

در این فرایند فلز مایع با سرعت از یک روزنه عبور کرده به طوری که به هنگام خروج، جریان آشفته اطمینان ایجاد شود. شاخص عملکرد معمول مورد استفاده عدد رینولدز R = fvd/n است که در آن f = چگالی سیال، v = سرعت جریان خروجی، d = قطر دهانه، و n = ویسکوزیته مطلق است. در R پایین جت مایع نوسان دارد، اما در سرعتهای بالاتر جریان متلاطم و به قطرات جدا از هم شکسته میشود. در این فرایند، طیف گستردهای از اندازه ذرات تولید میشود که نیاز به طبقه بندی دارد. یک نوع از فرایندهای اتمیزاسیون مایع، اتمیزاسیون آبی بوده که در ادامه توضیح داده شده است.

اتمیزاسیون آبی

یکی از روشهای اتمیزاسیون مایع، اتمیزاسیون آبی بوده که شامل جت نازکی از فلز مایع است که با جریانهای پر سرعت آب اتمیزه شده و فلز را به قطرات جدا از هم میشکند. در این فرایند، پودر قبل از رسیدن به انتهای سطل خنک و در پایان، خشک میشود. به این فرایند، اتمیزاسیون آبی میگویند. مزیت فرایند اتمیزاسیون آبی این است که پودر فلزی سریعتر از فرایند اتمیزاسیون گازی خنک شده و به صورت جامد درمیآید؛ و این را میتوان به علت ظرفیت گرمایی زیاد آب نسبت به گازها دانست.

اتمیزاسیون گریز از مرکز

این فرایند برای فلزات آهن، فولاد و آلومینیوم استفاده میشود. در این روش، ابتدا، فلزی جهت پودر شدن به میلهای تبدیل میشود که توسط یک دوک به سرعت در حال چرخش به یک محفظه وارد میشود. در مقابل نوک دوک الکترودی قرار دارد که با ایجاد قوس الکتریکی میله فلزی را گرم میکند. با ذوب شدن مواد قسمت نوک فلز، چرخش سریع میله، قطرات ریز مذاب پرتاب میشود و این قطرات قبل از برخورد به دیوارههای محفظه جامد میگردند. یک گاز در گردش ذرات را از محفظه خارج میکند. دیوار محفظه چرخانده شده تا پودرهای جدید وارد ظروف جمعآوری شود.

بعد از مرحله پودر شدن فلز، پودرهای تولیدی طی فرایند فشرده سازی متراکم میشوند.

الکترولیز

با انتخاب شرایط مناسب مانند ترکیب و غلظت الکترولیت، دما و چگالی جریان میتوان بسیاری از فلزات را به صورت اسفنجی یا پودری رسوب داد. پردازش بیشتر مواد از جمله – شستشو، خشک کردن، کاهش، بازپخت و خرد کردن – اغلب مورد نیاز بوده که در نهایت منجر به تولید پودرهایی با خلوص و چگالی بالا میشود. مس فلز اولیهای است که با استفاده از روش الکترولیز تولید میگردد اما این روش برای پودرهای آهن، کروم و منیزیم نیز قابل اجراست. به دلیل هزینههای بالای فرایند الکترولیز، به طور کلی، این روش برای دست یابی به پودرهای با ارزش بالا مانند پودرهای مس که رسانایی بالایی دارند، محدود میشود.

روشهای شیمیایی

رایجترین روشهای شیمیایی تولید پودر شامل کاهش اکسید، رسوب محلولها و تجزیه حرارتی است. پودرهای تولید شده در این روش خواص متنوعی داشته و در عین حال اندازه و شکل ذرات کاملاً کنترل شده است. پودرهای تولیدی از روش شیمیایی احیا، اغلب به دلیل منافذ موجود در ذرات، اسفنج مانند هستند. پودرهای تولیدی از روش شیمیایی رسوب محلول، خلوص بالا را ارائه میدهند و نیز روش تجزیه حرارتی اغلب برای پردازش کربونیلها استفاده میشود. این پودرها، پس از آسیاب و بازپخت، درصد خلوص بیشتر از 99.5 دارند.

بعد از مراحل پودر سازی فلز مرحله متراکم کردن و فشرده سازی آن انجام میشود.

فشرده سازی پودر

فرآیند فشرده سازی پودر فلز در قالب از طریق اعمال فشارهای بالا صورت میگیرد. بدین منظور، معمولاً ابزارها در جهت عمودی نگه داشته شده و ابزار پانچ کف حفره قرار دارد. سپس پودر فشرده میشود و از حفره قالب خارج میگردد. لازم به ذکر اینکه، چگالی پودر فشرده با مقدار فشار اعمال شده افزایش مییابد.

فرایند زینترینگ (تف جوشی):

پس از تراکم، مواد پودری در یک اتمسفر کنترل شده در فرآیندی به نام زینترینگ حرارت داده میشوند. در طی این فرآیند، سطوح ذرات به هم متصل شده و خواص مطلوبی حاصل میشود.

فرایند تف جوشی فلزات پودری، فرآیندی است که در آن ذرات متراکم شده از نظر شیمیایی به هم متصل میشوند تا در مواجهه با دمای بالا شکلی منسجم داشته باشند. دمایی که در آن ذرات زینتر میشوند معمولاً کمتر از نقطه ذوب جزء اصلی موجود در پودر است. اگر دما بالاتر از نقطه ذوب جزء اصلی موجود در فلز پودری باشد، مایع حاصل از ذرات ذوب شده، منافذ بین ذرات پودری را پر میکند. این نوع تف جوشی به نام تف جوشی حالت مایع شناخته میشود. به طور کلی چالش عمده ای که در مورد تف جوشی وجود دارد دانستن تأثیر فرآیند بر ابعاد ذرات فشرده شده است. این امر به ویژه برای اهداف ابزارسازی که ممکن است به ابعاد خاصی نیاز باشد، اهمیت دارد.

نیروی محرکه اصلی فرایند تف جوشی حالت جامد، انرژی مازاد سطح است. فرآیند پخت حالت جامد پیچیده بوده و وابسته به شرایط مواد و کوره (دما و گاز) است. فرایند تف جوشی، طی 6 مرحله انجام شده که عبارتند از: 1) پیوند اولیه بین ذرات، 2) رشد کردن، 3) بسته شدن کانال منافذ، 4) گرد شدن منافذ، 5) تراکم یا انقباض منافذ، و 6) درشت شدن منافذ. مکانیسمهای اصلی موجود در این مراحل عبارتند از تبخیر، تراکم، انتشار حجم و تغییر شکل.

اکثر کورههای پخت شامل سه ناحیه با ویژگیهای متفاوت هستند که کلیه این مراحل در این ناحیهها انجام میشود. مرحله اول، مرحله سوزاندن یا پاکسازی نامیده میشود. در این مرحله هر گونه مواد آلاینده همچون روان کنندهها یا افزودنیهای دیگر با استفاده از فرایند احتراق سوزانده میشود. حرارت دادن قطعه در این مرحله باید به صورت آرام و کاملا کنترل شده باشد، چرا که منجر به محصور شدن هوا درون منافذ شده و این موضوع میتواند منجر به انبساط یا شکستگی در قطعه گردد. منطقه دوم که به عنوان مرحله دمای بالا شناخته میشود، به منظور پیوند ذرات انجام میشود. در این مرحله نقاط تماس بزرگتر شده که در نهایت منجر به ایجاد یک توده جامد با منافذ کوچک میشود. منطقه سوم که مرحله خنک کننده نیز نامیده میشود، به منظور خنک کردن قطعات در جو کنترل شده انجام میشود. این ناحیه، منطقه مهمی است زیرا باید از تماس فوری فلزات اکسنده با هوا و رخداد پدیده ای به نام خنک شدن سریع جلوگیری شود. هر سه مرحله باید در یک جو کنترل شده فاقد اکسیژن انجام شود. هیدروژن، نیتروژن، آمونیاک تفکیک شده، و هیدروکربنهای کرک شده طی فرایند هیدروکراکینگ، گازهای رایجی هستند که به مناطق کوره پمپ میشوند و یک جو کاهنده را فراهم میکنند و از تشکیل و ایجاد محیط اکسنده جلوگیری میکنند.

در طی این فرآیند، تعدادی از ویژگیها از جمله استحکام، شکل پذیری، چقرمگی و هدایت الکتریکی و حرارتی مواد افزایش می یابد. اگر پودرهای عنصری مختلف فشرده و متخلخل باشند، مواد به آلیاژها و فازهای بین فلزی تبدیل میشوند.

کاربرد پودر فلزات در صنعت

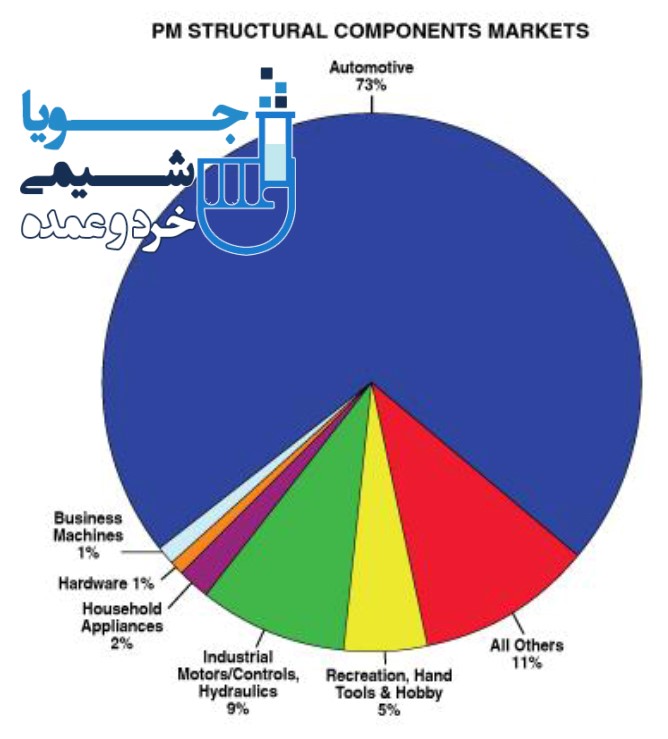

با توجه به شکل فوق، کاربردهای اجزای متالورژی پودر به دو گروه اصلی تقسیم میشود. اول اجزایی هستند که ساخت آنها با هر روش دیگری دشوار است، مانند قطعات ساخته شده از تنگستن، مولیبدن یا کاربید تنگستن. علاوه بر این، یاتاقانهای متخلخل، فیلترها و بسیاری از انواع قطعات مغناطیسی سخت و نرم منحصراً با استفاده از فناوری متالورژی پودری ساخته میشوند. گروه دوم شامل اجزای PM است که جایگزینی مقرون به صرفه برای قطعات ماشینکاری، ریخته گری و آهنگری میباشند. صفحات کلاچ خودرو، میلههای اتصال، میل بادامک و چرخ دندههای سیارهای تنها نمونههایی از این موارد است.

قطعات PM در بازارهای مختلفی مورد استفاده قرار میگیرند، که صنعت خودرو یکی از مهمترین این صنایع بوده و تقریباً 70 درصد از محصولات آهنی این صنعت را سالانه مصرف میکند. ابزارهای دستی و محصولات سرگرمی، کنترلها و موتورهای صنعتی سختافزارها و نیز ماشینهای تجاری از دیگر بازارهای مصرف قطعات PM هستند.

از دیگر موارد استفاده این صنعت میتوان به موارد زیر نیز اشاره کرد:

- محصولات مختلفی مانند سخت افزار قفل، تراکتور، اتومبیل برقی، موتور و گیربکس خودرو، سیستم ترمز و فرمان خودکار، ماشین لباسشویی، ابزار برقی، چاقوهای شکاری، مجموعههای هیدرولیک، محافظ اشعه ایکس، وسایل حفاری نفت و گاز، میلههای ماهیگیری و ساعتهای مچی، دستگاههای کپی و آفرود استفاده میشود.

- خودروی معمولی سبک ایالات متحده حاوی حدود 43 پوند قطعات PM است.

- وانت بارها به طور متوسط حدود 75 پوند قطعات PM دارند.

- پودر آهن به عنوان حامل تونر در دستگاههای کپی الکترواستاتیک استفاده میشود.

- پودر مس در رنگهای ضد رسوب به منظور استفاده در بدنه قایق و نیز در جوهرهای رنگدانه فلزی برای بسته بندی و چاپ استفاده میشود.

- پودر آلومینیوم: آتش بازی، رنگهای فلزی، ساخت سلولهای خورشیدی

- پودر بیسموت: تولید باتری، میلههای جوشکاری، ایجاد آلیاژ

- پودر کادمیوم: لعاب مورد استفاده در سرامیکها،هادیهای شفاف، باتریهای نیکل-کادمیم

- پودر آهن: محصولات مغناطیسی و مغناطیسی، چاپ، لنت ترمز، انواع خاصی از رنگها

- پودر نیکل: به علت خاصیت مقاومت در برابر خوردگی به منظور استفاده در صنایع دریایی مفید است.

فروش پودرهای فلزی

جویا شیمی فعال در زمینه فروش اینترنتی مواد شیمیایی صنعتی و آزمایشگاهی، آماده ارائه خدمات در حوزه فروش پودرهای فلزی تولید داخلی و چه وارداتی با کیفیت عالی و قیمت مناسب میباشد. لازم به ذکر اینکه، جویا شیمی آمادگی صادر کردن این مواد را به کشورهای مختلف دارد.

در صورت تمایل مشتری، ما بر زنجیره تامین پودرهای فلزی از تولید مواد شیمیایی پایه گرفته تا محل تخلیه آن در مراکز شما نظارت میکنیم. به همین دلیل هنگام انتخاب جویا شیمی میتوانید از محصولات با کیفیت بالا و تحویل مطمئن آن اطمینان داشته باشید.

- رعایت دقیق ترین مقررات: در کل زنجیره تامین، ما تمام مقررات مربوط به تامین و انتقال پودرهای فلزی را رعایت میکنیم.

در صورت تمایل، پس از ورود به مکان شما، ما دستورالعملهای روشن و واضحی برای استفاده از پودرهای فلزی به شما ارائه میدهیم تا از یک محیط کار ایمن برای شما و همکارانتان اطمینان حاصل کنید.