روغنهای صنعتی و روانکارها

پیشگفتار:

توسعه روز افزون صنایع و در نتیجه ماشین آلات در دهههای گذشته، استفاده از روانسازها را به عنوان یکی از مکانیزمهایی که چرخ صنایع را به حرکت درمیآورد ضروری ساخته است.

بکارگیری تجهیزات پیشرفتهتر در کلیه بخشهای صنعت بالاخص در صنایع پتروشیمی همانند توربینهای گاز و بخار، کمپرسورها، پمپها و سایر تجهیزات و شرایط سخت کارکرد آنها در توان دور درجه حرارت بالا و فشار زیاد اهمیت و نقش روانکارها را در صنعت افزایش داده است.

با توجه به گسترش تجهیزات و شرایط متنوع استفاده از ماشین آلات و اهمیت موضوع روانکاری در صنعت اداره کل آموزش و تجهیز منابع انسانی شرکت ملی صنایع پتروشیمی با هدف گسترش و یکسانسازی آموزش در سطح صنعت و استفاده از تکنولوژیهای جدید و موثرتر آموزش، اقدام به تهیه این CD آموزشی با عنوان «اصول روانکاری و روغنهای صنعتی» نموده است.

تاریخچه روانکاری

انسان اولیه جهت جابجایی اشیاء سنگین از نیروی انسانی استفاده مینمود. اما همیشه میاندیشید که چگونه میتوان با صرف انرژی کمتر (نیروی انسانی) به هدف جابجایی اشیاء سنگین تر اقدام نمود. استفاده از اهرم جهت انتقال اشیاء سنگین از ابتکارات انسانهای اولیه بود. به دلیل محدودیت این ابزاردر جابجایی اشیاء سنگین و مسافتهای زیاد استفاده از حرکتهای لغزشی و چرخ ضروری به نظر میرسید.

سابقه روانکاری نیز به زمان پیدایش چرخ و استفاده از گردش آن به دور یک محور به منظور ایجاد حرکت دورانی برمیگردد. هر جا که دو سرح در جوار هم و در تماس با یکدیگر باشند و نسبت به یکدیگر دارای حرکت نسبی باشند، روانکاری نقش مهمی در انجام حرکت صحیح مداوم و اقتصادی ایفا مینماید.

شکوفایی علم روانکاری در سالهایی آغاز گردید که تولید دستی کالاها به تدریج جای خود را به تولید مکانیزه کالاها داد و تولید نیرو بوسیله چرخ آبی جای خود را به تولید نیرو بوسیله ماشین بخار داد. در گذشتههای دور روغنهای گیاهی و حیوانی همانند روغنهای زیتون، نهنگ، گاو و خوک جهت روانکاری مورد استفاده قرار میگرفته است؛ بطوری که بقایای برخی از این روغنها و گریسهایی که از ترکیب کلسیم و چربی برای روانکاری چرخها و ارابههایی که در 1400 سال قبل از میالد مسیح مورد استفاده قرار گرفته است، از دل خاک در آرامگاههای یو آ و تیو، بیرون کشیده شده است. به دنبال کشف نفت و احداث اولین چاه نفت در فاصله سالهای 1850 تا 1875 افراد زیادی محصولات حاصل از تقطیر نفت خام را مورد آزمایش قرار دادند و سعی کردند علاوه بر مصرف روشنایی موارد استفاده دیگری برای آنها بیابند. بعضی از مواد سنگین حاصل از تقطیر به عنوان جانشین برای روغنهای حیوانی و گیاهی که تا آن زمان برای روانکاری مورد استفاده قرار میگرفت، ارزیابی شدند.

استفاده از روغنهای پایه نفتی و مشتقات آنها در قرن نوزدهم توسعه بیشتری یافت بطوری که در نیمه دوم قرن نوزدهم گریسهایی که حاصل از ترکیب روغنهای نفتی با صابونهای پتاسیم کلسیم و سدیم بودند به بازار عرضه گردید. به تدریج که تقطیر و فرآیندهای تصفیه نفت خام بهبود و توسعه یافت، تعداد زیادتری از روغنهای نفتی تولید شده و جایگزین روغنهای چرب گیاهی گردیدند. این روغنها دارای مقاومت خوبی بوده و سریعا تجزیه و فاسد نمیشدند.

در قرن بیستم به دنبال جهش صنعتی و پیشرفت علم و تکنولوژی در تمامی صنایع، و وابستگی و نیاز شدید تجهیزات به روانکارها، جهشهای مشابهی در روشهای روانکاری و روانکارها بوجود آمد.

روانکارها با توجه به پیشرفت و تنوع ماشین آلات امروزی، علاوه بر اینکه باید بتوانند در روزنهها و فضاهای بسیار باریک یاتاقانها حضور داشته باشند، باید بتوانند شرایط سخت محیط کار اعم از دور بالا درجه حرارت بالا و یا بسیار پایین فشارهای بالا و سایر شرایط سخت ماشین را نیز تحمل نموده و در ضمن وظایف دیگری از جمله انتقال ذرات فرسایشی، انتقال حرارت حفاظت از سطوح در برابر خوردگی از جمله انتقال ذرات فرسایشی، انتقال حرارت حفاظت از سطوح در برابر خوردگی را هم انجام دهند.

در حال حاضر علم روانکاری یا TRIBIOLOGY یکی از رشتههای تخصصی دانشگاهی میباشد که در برخی از کشورها تا سطوح دکتری ادامه یافته است. کارکرد هواپیماها در شرایط سخت، کورههای ذوب فلزات اتومبیلهای پیشرفته، قطارهای با سرعت زیاد، ژیروسکوپها، ماشینهای ابزار و ماشین آلات پیشرفته راهسازی از جمله هزاران نوع دستگاههایی هستند که نه تنها امکان حرکت آنها بدون روانکار میسر نمیباشد بلکه روانکارهای هر کدام از آنها نیز باید از ویژگی خاصی برخوردار باشند.

در افق آینده صنعت، روانکارها باید خود را جهت کارایی بهتر در شرایط سخت تر و متفاوت تر آماده نموده و بتوانند از ایمنی بیشتر برخوردار بوده و انسان را در جهت حفظ محیط زیست یاری نمایند.

در دهههای اخیر، روغن را به عنوان یک سیال روانکار همانند خون در بدن انسان تلقی مینمایند و تلاش میشود با آنالیز روغن همانند آنالیز خون در بدن انسان به پارهای از عیوب تجهیزات از این طریق بپردازند و راههای پیشگیرانه را جهت کاهش توقف تجهیزات و مجتمعهای صنعتی پیشبینی نمایند.

تعریف کلی یک سیستم روانکاری

سیستم روانکاری از چهار جزء تشکیل میشود.

- دو عدد قطعه در حال تماس

- سطح تماس بین دو قطعه و فضای بین آنها

- محیط اطراف

در یاتاقانهای مسطح، قطعه در حال تماس شامل شفت و پوسته یاتاقان و در موتور احتراق داخلی، زوج قطعه در حال تماس، رینگ پیستون و دیواره داخلی سیلندر میباشد.

فضای بین دو قطعه معمولاً با روانکار اشغال میشود.

متغیرهایی که به این سیستم وارد میشوند عبارتند از:

- نوع حرکت (غلتش، لغزش، به هم نزدیک شدن و از هم دور شدن)

- نیروهای درگیر

- دما

- سرعت

- جهت اعمال نیرو

و خروجی سیستم روانکاری که عبات است از:

اصطکاک و سائیدگی.

پس از شناخت یک سیستم روانکاری به نقش و وظایف یک روانکار در این سیستم خواهیم پرداخت.

اصطکاک

وقتی یک سطح بر روی سطح دیگری میلغزد، همیشه یک مقاومت در برابر این حرکت وجود دارد. به نیرویی که در برابر حرکت مقاومت میکند، اصطکاک گفته میشود.

این تعریف مربوط به اصطکاک خارجی است. اصطکاک داخلی نتیجه نیروهای بازدارنده مولکولهای سیال میباشد که از آن به عنوان گرانروی یاد میشود.

اصطکاک خارجی منجر به تماس نقزهای میکروسکوپی بین دو قطعه میشود که نتیجه آن چسبندگی، تغییر شکل اجزا و خراشیدگی بین قطعات میباشد. اتلاف انرژی در اثر اصطکاک بصورت گرما و ارتعاشات مکانیکی ظاهر میشود. لذا اصطکاک امری ناخواسته بوده که روانکار باید به نحوی منجر به کاهش آن گردد.

F = η.N

انواع اصطکاک

1- اصطکاک لغزشی:

اصطکاکی که بر اثر لغزش یک جسم بر روی جسم دیگر ایجاد میشود را اصطکاک لغزشی گویند.

2- اصطکاک غلتشی:

موقعی که یک جسم کروی یا استوانهای روی یک سطح صاف یا منحنی میغلتد، اصطکاک بین آنها را اصطکاک غلتشی گویند. مثال عملی این دو اصطکاک در یاتاقانهای غلتشی است که سبب تغییر شکل و ساییدگی در سطوح در حال تماس میگردد. در حالیکه اصطکاک لغزشی بین اجزای در حال غلتش و قفسه یاتاقان رخ میدهد. در محل درگیری دنده نیز ترکیبی از حالت لغزشی و غلتشی را خواهیم داشت.

3- اصطکاک استاتیک

قبل از اینکه جسم ساکنی را بتوان حرکت داد، نیروی زیادی برای از بین بردن اینرسی و اصطکاک بین جسم و سطحی که با آن در تماس است لازم میباشد. این پدیده اصطکاک استاتیک یا در حال سکون نامیده میشود.

4- اصطکاک سینتیک

اصطکاک سینتیک، اصطکاک در حال حرکت را گویند. به عبارتی بعد از اینکه جسم به حرکت در آمد. برای از بین بردن اصطکاک موجود، انرژی کمتری لازم است.

جلوگیری از سائیدگی

موضوع سایش مطلب پیچیدهای است که پرداختن به آن از حد این بحث خارج است. در بررسی کاربردی دو نوع رایج از سایش را میتوان مطرح کرد که عبارتند از:

سائیدگی حاصل از چسبندگی و سایش حاصل از خراشیدگی.

وقتی که برجستگیهای ریز دو سطح که با هم تماس دارند در هم فرو میروند دو جسم به هم میچسبند و با جدا شدن آنها از یکدیگر در حقیقت تکه کوچکی از یک سطح کنده شده و به سطح دیگر انتقال مییابد و نوعی تغییر شکل در این عمل روی میدهد.

مقدار خسارت وارده در اثر این سایش ممکن است در حد جابجایی چند مولکول، ساییده شدن تمام ناهمواریهای سطح، شکست قطعه، کنده شدن تکهای از سطح قطعه و حتی ذوب شدن موضعی قطعه باشد.

سایش حاصل از خراشیدگی، سایشی است که از مالیده شدن یک سطح سخت و خشن بر روی یک سطح نرمتر به وجود آمده و حاصل آن خراشیده شدن سطح نرمتر خواهد بود. سطح خشن ممکن است سطح یک قطعه یکپارچه مانند یک سنگ سنباده و یا سطح دانههای پراکنده نظیر دانههای ماسه باشد.

یک ماده روانکار در حالتهای زیر خواهد توانست سائیدگی را کاهش دهد:

- بتواند نیروهای چسبنده بین دو قطعه را کاهش دهد.

- مانع ورود ذرات خراشنده به فضای بین سطوح گردد و یا ذرات را با خود به خارج از سیستم هدایت کند.

- ضخامت لایه روانکار آنقدر زیاد باشد که ذرات خراشنده، بدون اینکه با سطح قطعات تماس پیدا کنند از منطقه تماس عبور نمایند.

انتقال گرما (خنک کاری)

خنک کردن یکی دیگر از ویژگیهای یک ماده روانکار است. کاهش اصطکاک باعث کاهش گرمای تولید شده میگردد و بنابراین میتوان چنین استنباط کرد که روغنکاری سبب خنک شدن سیستم میشود. از سوی دیگر روغنکاری روشی برای انتقال حرارت است. یعنی روغن با عبور از سطوح قطعات گرم، گرمای قطعات را جذب کرده و به بیرون از سیستم منتقل میکند.

آببندی قطعات

فرآیند آببندی عبارت است از صاف شدن و هموار شدن فرورفتگیها و برجستگیهای ریز واقع بر سطوح که طی این فرآیند از فرار یا جابجایی یک سیال (مایع یا گاز) از یک محل به محل دیگر جلوگیری میشود. نقش روانکار در سیستم روانکاری ایجاد یک لایه آببندی میباشد. برای روشن شدن مطلب به این مثال توجه کنید:

در موتورهای احتراق داخلی، رینگ پیستون و دیوارههای سیلندر کاملا صاف نیستند. اگر این سطوح را در زیر میکروسکوپ مشاهده نمایید، پستی و بلندیهای ریزی را خواهید دید. روغن موتور این پستی بلندیها را پر کرده و مانع فرار گازهای موجود در محفظه احتراق و نهایتا مانع کاهش قدرت و کارایی موتور میگردد.

حمل آلودگی و ذرات خارجی و رسوبها

روانکار بایستی بتواند ذرات خارجی و آلودگی موجود در سیستم را در خود معلق نگه داشته و به بیرون از سیستم منتقل نماید. این ذرات در داخل سیستم ایجاد سائیدگی نموده و طول عمر روغن را کاهش میدهند.

جلوگیری از خوردگی و زنگ زدگی

رطوبت (آب) موجود در سیستم موجب زنگ زدگی و اسیدهای ناشی از اکسیداسیون روانکار، باعث خوردگی قطعات میگردند. لایه روانکار میتواند مانع زنگ زدگی و خوردگی سطوح گردد که این خاصیت عمدتا بوسیله مواد افزودنی موجود در روانکار تأمین میگردد. در مورد این مواد در مبحث مربوط به مواد افزودنی صحبت خواهد شد.

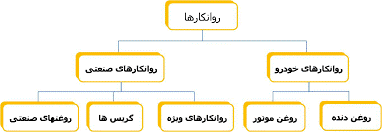

انواع روانکارها

روانکارها را میتوان در چهار گروه اصلی طبقهبندی کرد:

1- روانکار مایع

روغن یک نام برای روانکار مایع است. انواع روغنها عبارتند از: روغنهای معدنی، روغنهای طبیعی، روغنهای سنتزی و…

2- گریس

گریس نوعی روانکار است که به آن یک عامل سفت کننده اضافه میشود تا به شکل نیمه جامد درآید.

3- روانکارهای جامد

شامل کلیه مواد روانکاری میباشد که به صورت جامد هستند. روانکارهای جامد به شکل تودهای، پوششی و یا پودر در صنعت استفاده میشود.

4- گازها

در بعضی یاتاقانها از گاز به عنوان روانکار استفاده میشود. این گاز بایستی در سطح یاتاقان ایجاد خوردگی نکند و یا در شرایط کاری تجزیه نشود.

روغن پایه

به منظور ساخت یک روغن که بتواند مشخصات لازم برای انجام عملیات روانکاری را داشته باشد، دو ماده اصلی به نام روغن پایه و مواد افزودنی با یکدیگر مخلوط میگردند.

روغن پایه مادهای است نفتی و یا سنتزی که در حدود 90-95 درصد روغن را بر حسب نوع روغن تولید شده نهایی تشکیل میدهد. پس قسمت اصلی هر روانکار، روغن پایه است که پس از مخلوط شدن با مواد یکدیگر تبدیل به محصول نهایی به محصول نهایی یا همان روغن میگردد.

در حال حاضر برای تهیه روغن پایه از چهار منبع استفاده میشود:

- استفاده از برش مواد نفتی

- تصفیه روغنهای کار کرده

- استفاده از روغنهای طبیعی (گیاهی)

- سنتز یا تولید مصنوعی روغن پایه

روغنهای پایه معدنی

نفت خام ترکیبی از هیدروکربن و روغنهای محلول است. هیدروکربنها، ترکیباتی آلی هستند که منحصراً از کربن و هیدروژن تشکیل شدهاند. لذا عمدهترین هیدروکربنهای موجود در روغن پایه که از مشتقات نفت میباشد عبارتند از:

- پارافینها (آلکانها): که هیدروکربنهایی با ساختار زنجیرهای خطی و یا شاخهدار اشباع میباشند.

- نفتها (سیکلو آلکانها): این دسته هیدروکربنهای با ساختار حلقوی اشباع میباشند که ممکن است تک حلقهای یا چند حلقهای باشند.

- آروماتیکها: این دسته شامل ساختارهای حلقوی با پیوندهای دوگانه مزدوج میباشند.

جدول 1، خواص هیدروکربنهای تشکیل دهنده روغن پایه را نشان میدهد.

جدول 1

| آروماتیک | نفتنیک | پارافینیک | خواص |

| تیره رنگ | کم رنگ | شفاف و بی رنگ | رنگ |

| لجن سیاه | لعاب و رسوب خیلی کم | بدون رسوب | ظاهر |

| پایین | متوسط | بالا | VI |

| پایین | پایین | بالا | نقطه ریزش |

| زیاد | متوسط | کم | گرانروی |

| زیاد | متوسط | کم | دانسیته |

| زیاد | متوسط | کم | فراریت |

| زیاد | متوسط | ضعیف | حل کنندگی مواد افزودنی |

| کم | متوسط | خوب | پایداری در برابر اکسیدشدن |

| سرطانزا | دارای کاربردهای پزشکی | غیر سمی | ایمنی |

با ملاحظه به جدول فوق و با توجه به بحثهای پیشین، ترکیبات آروماتیک به دلایل زیر برای روانکاری مناسب نبوده و باید تا حد امکان از روغن پایه اصلاح گردند.

- پایین بودن شاخص گرانروی (VI)

- پایداری کم در برابر اکسیداسیون

لذا روغنهای حاصل از نفت خام که اصطلاحا به آنها روغنهای پایه معدنی گفته میشود به دو دسته 1 – پارافنیک و 2 – نفتینیک تقسیم میشوند.

ماهیت روغنهای پایه از این جهت که پارافینیک هستند و یا نفتینیک به حوزه جغرافیایی که نفت خام از آن استخراج میشود، بستگی دارد. همانطوری که از جدول 1 نتیجه میشود، بهترین نوع روغن پایه به دلیل ظاهر شفاف، VI بالا، فراریت کم و پایداری در برابر اکسیداسیون روغنهای پارافینیک هستند. البته روغنهای نفتینیک به دلیل دارا بودن نقطه ریزش پایین برای ساخت روغنهایی که در دماهای پایین مورد استفاده قرار میگیرد (کمپرسورهای تبریدی)، بسیار مناسب میباشد.

دستهبندی روغن پایهها بر اساس خواص فیزیکی – شیمیایی:

روغن پایهها در اجزای مولکولی و در نتیجه در خواص شیمیایی (به عنوان مثال خواص گرانروی – دما) تفاوت زیادی با یکدیگر دارند. به همین دلیل در سال 1993 انجمن نفت آمریکا (API) یک سیستم تقسیم بندی روغن پایه طراحی نمود و بر اساس درصد وزنی ترکیبات سیر شده، درصد وزنی گوگرد و شاخص گرانروی به 5 گروه تقسیم کرد (جدول 2). لذا روغن پایهها بر اساس خواص فیزیکی و شیمیایی دستهبندی میشوند نه براساس روش تولید آن.

جدول 2

| گروه | درصد وزنی ترکیبات سیر شده | درصد وزنی گوگرد | شاخص گرانروی | روش تولید |

| I | 90> | 0.03< | 80-120 | تصفیه با حلال |

| II | 90< | 0.03> | 80-120 | تصفیه با هیدروژن |

| III | 90< | 0.03> | 120< | تصفیه با هیدروژن در شرایط سخت |

| IV | پلی آلفا اولیفینها (PAO) استرها | —— | —— | با روش هیدروکراکینگ (شکست مولکولی) |

| V | استرها | —— | —— | روشهای مختلف |

برای بهبود کیفیت روغن پایه باید پایداری روغن در برابر اکسیداسیون افزایش یابد. یعنی درصد ترکیبات سیرنشده و گوگرد دار موجود در آن کاهش و شاخص گرانروی روغن افزایش یابد. برای دستیابی به این هدف از فرآیندهای مختلف پالایش استفاده میشود.

روغنهای پایه طبیعی

استفاده از روغنهای گیاهی از سالیان دور مورد توجه بوده است. با کشف نفت و به بازار آمدن روغنهای ارزان قیمت، روانکارهای طبیعی از کانون توجه خارج شدند و در حاشیه قرار گرفتند. امروزه به دلیل توجه به محیط زیست و سلامت مصرف کنندگان و ترس از اتمام منابع زمینی، به کار بردن روغنها عاری از ترکیبات سرطانزای آروماتیک بسیار مورد توجه قرار گرفته است. از معایب این روغنها این است که در شکل طبیعی، پایداری کمی در مقابل اکسیداسیون دارند که البته با افزودن مواد بازدارنده اکسیداسیون این خاصیت اصلاح میگردد.

از سوی دیگر پیشرفتهای اخیر فناوری زیستی، منجر به تولید دانههای روغنی شه که از نظر ژنتیکی اصلاح شدهاند و این روغنها میتوانند بدون استفاده از مواد افزودنی برای افزایش پایداری و طول عمر، برای کاربردهای مختلف روانکاری مفید واقع گردند.

کاربردهای فنی برای روغنهای گیاهی عبارتند از:

- روغنهای اره موتوری روغن کلزا

- روغنهای حفاری روغن کلزا

- سیالات هیدرولیک فرآوردههایی از روغن آفتابگردان

- روغنهای مورد استفاده در صنایع بتن ساختمانی و روغنهای برش

- روغنهای دریایی

ویژگی روغنهای سنتزی

پر مصرف ترین روغنها پایه برای ساخت روانکارهای صنعتی عبارتند از:

1- روغنهای پایه حاصل از نفت خام (روغنهای معدنی)

2- روغنهای سنتزی

روغنهای معدنی محاسن زیادی دارند از جمله:

- قیمت ارزان

- پایداری مناسب

- تنوع گرانروی

- قابلیت روانکاری مرزی

روغنهایی که با استفاده از فرآیندهای شیمیایی تولید میشوند را روغن سنتزی مینامند. این روغن از نفت خام و یا از ترکیبات گیاهی تهیه نمیشوند. این روغنها نسبت به روغنهای معدنی کیفیت بالاتری دارند.

ویژگی روغنهای سنتزی

از معایب این روغنها قیمت بالای آن است که میزان آن سه برابر روغن معدنی است. طول عمر بالای این روغنها، مشکل هزینه را مرتفع میسازد زیرا عمر یک روغن سنتزی سه برابر روغن معدنی است.

روغنهای معدنی پرمصرف عبارتند از:

هیدروکربنها، دی استرها، پلی ال استرها، فسفات استرها، سیلیکونها، پلی سیلیکونها، و در مقیاس کمتر پلی فنیل اترها و پرفلور و الکیل پلی اترها.

انواع روغنهای پایه سنتزی

به هنگام انتخاب روغن سنتزی می بایست نوع آن دقیقا مشخص گردد زیرا اگر در سیستمی به اشتباه بکار رود، ممکن است مشکلاتی نظیر ناسازگاری با مواد غیر فلزی و خرابی سیستم و روغن بوجود آید.

1- هیدروکربنهای سنتزی

مهمترین این ترکیبات پلی آلفا اولفینها (PAO) و بنزنهای دی آلکیله شده میباشند. خواص و عملکرد این روغنها شبیه به روغنهای معدنی که خوب پالایش شدهاند میباشد. کاربرد آنها در روغنهای موتور، توربین، سیالات هیدرولیک، دنده یاتاقانها و کمپرسورها میباشد.

2- استرهای آبی

دی استرها و پلی استرها مهمترین ترکیبات این گروه هستند. خواص این گروه از روانکارها تابع مواد افزودنی به کار رفته در ساخت این روغنها میباشد.

کاربرد آنها در روغنهای موتور و کمپرسورها معمولتر است.

3- فسفات استرها

این روغنها در برابر آتشسوزی مقاوم هستند و در موقعیتهایی استفاده میشوند که دمای عملکرد سیستم بالاست. مثلا در سیستمهای هیدرولیک هواپیما، معدن زغال سنگ، عملیات ماشین کاری و… .

از معایب این گروه از روغنها ناسازگاری آنها نسبت به رنگها، پلاستیکها و لاستیکها میباشد.

4- پلی گلیکولها

مزیت این گروه این است که در دماهای بالا خیلی تمیز تجزیه میشوند و مواد ناشی از تجزیه آنها نامطلوب نیست. کاربرد آنها در ساخت روغنهای دنده، یاتاقانها و کمپرسورها میباشد. اصولا پلی گلیکولهای محلول در آب برای روانکاری پمپهای مواد نفتی و کمپرسورهای گازی هیدروکربنی استفاده میشوند. زیرا مواد نفتی و هیدروکربن نمیتوانند این روانکارها را در خود حل کرده و از مواضع روغنکاری دور نمایند.

5- سیلیکونها

از محاسن این روغنها میتوان به موارد زیر اشاره نمود:

- پایداری حرارتی و اکسیداسیون عالی

- فعالیت کم شیمیایی

- دفع آب

- غیر سمی

- نقطه ریزش پایین

- فراریت کم

کاربرد: معمولاً در ساخت گریسهای مقاوم در برابر آتش استفاده میشوند.

جدول 3 خواص چند نوع روغن سنتزی را نشان میدهد.

توجه: تعداد روانکارهای سنتزی بیشتر از موارد ذکر شده در جدول زیر میباشد. اطلاعات داده شده در این جدول در حد معمول بوده و بدون شک گرانرویهای مختلف این روانکارها مقادیر متغیری خواهند داشت.

جدول 3- خواص روغنهای سنتزی

| خواص روغن | دی استر | فسفات استر معمولی | متیل سیلیکون | فنیل متیل سیلیکون | پلی گلیکول | پرفلورینات پلی اتر |

| حداقل دمای کارکرد در غیاب اکسیژن (C°) | 250 | 300 | 220 | 320 | 260 | 370 |

| حداکثر دمای کارکرد در غیاب اکسیژن (C°) | 210 | 240 | 180 | 250 | 200 | 310 |

| بیشترین دمایی کا باعث کاهش گرانروی میشود (C°) | 150 | 180 | 200 | 250 | 200 | 300 |

| نقطه ریزش (C°) | 35- | 65- | 50- | 30- | 20- | 60- |

| دانسیته VI | 0.91 | 1.01 | 0.97 | 1.06 | 1.02 | 1.88 |

| نقطه اشتعال (C°) | 230 | 255 | 310 | 290 | 180 | —- |

| دمای احتراق خود به خودی | کم | متوسط | بالا | بالا | متوسط | خیلی بالا |

| هدایت گرمایی (W/m°C) | 0.15 | 0.14 | 0.16 | 0.15 | 0.15 | —- |

| ظرفیت گرمایی (J/Kg°C) | 2000 | 1700 | 1550 | 1550 | 2000 | —- |

| روانکاری مرزی | خوب | خوب | متوسط برای تماس فولاد ضعیف | متوسط برای تماس فولاد با فولاد ضعیف | خیلی خوب | ضعیف |

| سمیت | ناچیز | ناچیز | غیر سمی | غیر سمی | کم | کم |

| ترکیبات لاستیکی ساز | نیتریل سیلیکون | سیلیکون | نئوپرن ویتون | نئوپرن ویتون | نیتریل | اکثر لاستیکها |

| اثر بر پلاستیک | مانند پلاستی سایزر عمل میکند | حلال قوی | ناچیز، ممکن است پلاستی سایزر را بشوید | ناچیز، ممکن است پلاستی سایزر را بشوید | بی اثر | بی اثر |

| پایداری در برابر آب | خوب | خوب | خیلی خوب | خیلی خوب | خوب | خیلی خوب |

| ناپایداری در برابر مواد شیمیایی | قلیا | قلیا | قلیایی قوی | قلیایی قوی | اکسیدانها | برابر مواد شیمیایی |

| قیمت (نسبت به روغن معدنی) | 4 برابر | 6 برابر | 15 برابر | 25 برابر | 4 برابر | 500 برابر |

تهیه روغن پایه با استفاده از برش مواد نفتی

بیشتر روغن پایه مصرفی در جهان امروز، از پالایش نفت خام حاصل میشود. در فرآیند کلی پالایش نفت خام در وهله اول هدف دستیابی به انواع روغنهای پایه با ویسکوزیته متفاوت و در مرحله دوم پالایش این روغنها به منظور دستیابی به روغنهای پایه اصلی با شاخص گرانروی بالا، نقطه ریزش پایین و پایداری بیشتر در مقابل اکسیداسیون میباشد که نهایتا این روغن پایه اصلی با مواد افزودنی ترکیب شده و روغن نهایی حاصل میشود. هر چه تکنولوژی پالایش روغن پیشرفتهتر باشد، طبعاً روغن پایه تهیه شده باکیفیتتر بوده و نیاز به مقدار کمتری مواد افزودنی جهت دستیابی به روغن نهایی مطلوب خواهیم داشت. لذا نقش مهم روغن پایه در کیفیت محصول نهایی ایجاب میکند که خلاصهای از مراحل پیشرفت نفت خام تشریح گردد.

به طور کلی مراحل تشریح نفت خام برای دستیابی به روغن پایه عبارتند از:

- تقطیر نفت خام در برجهای تقطیر اتمسفری و سپس برج تقطیر در خلاء

- آسفالت زدایی باقیمانده برج تقطیر در خلاء جهت دستیابی به روغن پایه با گرانروی بالا همان Bright Stock

- تفکیک برشهای سبک و سنگین روغن در برج تقطیر روغن (Lube Tower)

- حذف آروماتیکها توسط حلال

- واکس زدایی توسط حلال

- فرآیند تصفیه با هیدروژن

تقطیر نفت خام

در یک پالایشگاه با استفاده از فرآیندهای فیزیکی و یا شیمیایی نفت خام به گستره وسیعی از محصولات مفید تبدیل میشود. روانکارهای اولیه با استفاده از تقطیر ساده نفت خام و از باقیمانده ستون تقطیر به دست میآیند. سپس کیفیت روانکار با انجام فرآیند بسیار ساده تقطیر و حذف مواد و ترکیبات نامناسبی چون آسفالت واکس و ترکیبات آروماتیکی بهبود مییابد.

نخستین مرحله جداسازی اجزای مناسب برای تولید روغن پایه، تقطیر نفت خام میباشد. نفت خام در فشار اتمسفر و در برج تقطیر به اجزایی که دارای دمای جوش کمتر از 350 میباشند (مانند نفت، گاز، نفت سفید و نفت گاز) تفکیک میشود. مواد باقیمانده از این برج حاوی ترکیبات سنگین میباشند. در این باقیمانده مقدار زیادی برش روغنی وجود دارد که باید از آن جدا شود، اما در این مرحله دیگر نمیتوان با حرارت دادن بیشتر این مواد را تقطیر نمود؛ چون در اثر دمای زیاد این مواد شروع به تجزیه کرده و تبدیل به مولکولهای کوچکتر میشوند. برای جلوگیری از این مسئله باید باقیمانده تقطیر اتمسفری (تقطیر ساده) را به ستون تقطیر در خلاء فرستاد.

در این ستون مواد تحت شرایط خلاء و درجه حرارتهای پایینتر به جوش خواهند آمد و در نتیجه از شکسته شدن مولکولها جلوگیری میشود. محصول اصلی این مرحله برش روغنی نفت خام به نام لوب کات (Lube Cut) میباشد.

آسفالت زدایی

باقیمانده ستون تقطیر دارای مادهای تیره رنگ بوده که حاوی مقادیر زیادی ترکیبات حلقوی و خطی سنگین (آسفالت) میباشد که دارای گرانروی بالاست. چنانچه این مواد یعنی آسفالت از باقیمانده تقطیر حذف شوند، یک برش روغن با گرانروی بالا به نام برایت استاک بدست خواهد آمد. جهت حذف آسفالت اغلب از حلال پروپان مایع استفاده میشود. بدین صورت که باقیمانده ستون تقطیر در خلاء از بالای برج و پروپان از پایین آن به طور معکوس در جهت عکس حرکت کرده و با یکدیگر در تماس قرار میگیرند. بدین ترتیب سطح تماس این مخلوط افزایش پیدا کرده و جداسازی به نحو مطلوبتری صورت میگیرد. محلول روغنی که عاری از مواد آسفالتی است، در پروپان حل شده و به دلیل چگالی کمتر از بالای برج خارج میگردد و مواد آسفالتی از ته برج به بیرون رانده میشود.

پس از بازیافت حلال، روغنی با گرانروی بالا یا همان Bright Stock تهیه میشود که قبل از استفاده به عنوان روغن پایه، نیازمند استخراج آروماتیکها و واکسها میباشد.

برایت استاک در فرمولاسیون روغنهای صنعتی با گرانروی بالا (درجات گرانروی ISO) به کار میرود.

تفکیک برشهای سبک و سنگین

در مرحله بعدی به منظور تفکیک روغن از نظر گرانروی برش روغنی حاصل از برج تقطیر در خلاء (lube Cut) پس از گرم شدن اولیه به برج تقطیر روغن «لوپ تاور» ارسال میگردد. در این برج علاوه بر جدا شدن گازها و مواد نفتی سبک، برشهای سبک و سنگین روغن جدا میشوند که هر یک از این برشها خوراک واحد روغنسازی میباشند و پس از تبدیل به روغن مرغوب، برای ساخت روغن با گریدهای پایین و بالا استفاده میگردند. در این مرحله قصد بر این است که نقطه اشتغال و گرانروی برشها تنظیم گردد.

حذف آروماتیکها

روغن حاصل از لوب تاور به منظور حذف آروماتیک به واحد استخراج با حلال منتقل میگردد. البته ذکر این نکته ضروری است که آروماتیکها حلالهای خوبی میباشند و وجود آنها در روغن باعث بالا بردن قدرت حلالیت روغن نسبت به مواد افزودنی و دیگر ترکیبات حاصل از احتراق میگردد. ولی چون باعث پایین آوردن شاخص گرانروی روغن، کم شدن مقاومت در مقابل اکسیداسیون و نیز تیرگی (رنگ روغن) میشوند، بنابراین باید تا آنجا که ممکن است آروماتیکها از روغن پایه حذف شوند. فورفورال یک آلدئید به فرمول C5H4O2 میباشد. مایعی بدون رنگ و با بوی بادام تلخ.

چون تمایل آروماتیکها به حل شدن در فورفورال بیشتر از دیگر هیدروکربنهای موجود در روغن میباشد، از اختلاط فورفورال و لوب کات دوفاز مختلف تشکیل میشود و مواد آروماتیکی لوب کات در فورفورال حل شده (به نام اکستراکت) و از پایین برج خارج میشوند. مواد باقیمانده با نام رفینیت به دلیل چگالی کمتر به طرف بالای برج حرکت کرده و از آن خارج میگردند. در سه مرحله بعدی به منظور کاهش نقطه ریزش روغن، هیدروکربنهایی را که دارای نقطه ذوب بالایی هستند و اصطلاحا به آنها موم یا واکس گفته میشود، توسط عملیات کریستالیزاسیون از روغن جدا میشوند و بدین ترتیب خواص روغن پایه در درجه حرارت پایین بهبود مییابد.

واکس زدایی

روش اصلی واکس زدایی شامل حل کردن روغن در حلال، سرد کردن و در نهایت فیلتراسیون آن میباشد. لذا به منظور افزایش بازده و سرعت عمل به هنگام عبور از فیلترها از حلالهای مختلفی استفاده میشود که یکی از آنها متیل اتیل کتون (MEK) میباشد. به همین دلیل به واحد جداسازی واکس با حلال واحد MEK می گویند. در عمل برای کنترل حلالیت روغن و خواص تشکیل بلور واکس از مخلوط حلالها نظیر مخلوط متیل اتیل کتون و تولوئن استفاده میشود. در این روش ابتدا حلال و روغن با یکدیگر مخلوط میشوند و پس از این، مخلوط تا دمای مورد نیاز برای فیلتراسیون سرد میشود.

هنگامی که مخلوط روغن و حلال از فیلتر میگذرد لایهای از واکس بر روی صافی فیلتر ایجاد میشود. روغن واکس زدایی شده که در حلال حل شده و همچنین واکس به دست آمده که حاوی مقداری حلال است، تحت عملیات بازیافت حلال قرار میگیرند.

تصفیه با هیدروژن

در انتها به منظور ایجاد رنگ مطلوب (روشن) در روغن، افزایش مقاومت در برابر اکسیداسیون، ایجاد پایداری حرارتی مناسب و به طور کلی افزایش عمر مفید روغن، از فرآیند هیدروژناسیون استفاده میشود. در این روش ناخالصیهایی نظیر مولکولهای عناصر O،N ، S در حضور هیدروژن تحت فشار و دمای مشخص و با استفاده از کاتالیزورهای فلزی تبدیل به H2O و H2S گردیده و از روغن خارج میگردند.

در این روش ابتدا هیدروژن و روغن، گرم شده و سپس از قسمت بالای رآکتوری که از کاتالیزور پر شده و در آن واکنشهای هیدروژنه کردن صورت میگیرد، وارد میشوند. پس از عملیات هیدروژناسیون در رآکتور روغن حاصل از فاز گازی جدا شده و برای حذف گازهای نامحلول در آب از آن در برج جدا کننده فرستاده میشود.

بدین ترتیب روغن پایه مرغوب تولید شده و آماده اختلاط با مواد افزودنی و در نهایت محصول نهایی میگردد.

البته در سالهای اخیر فرآیندهای نو، یعنی فرآیندهای هیدروژنه کردن کاتالیستی جایگزین برخی از فرآیندهای پالایش که بر پایه استفاده از حلال میباشند گشته و به عنوان روش متفاوت در حذف ترکیبات نامناسب از روغن پایه معرفی شدهاند و البته شایان ذکر است که روغنهای پایهای که در فرآیندهای کاتالیستی تولید میگردند، کیفیت بالاتری نسبت به روغنهای پایه تولیدی بر اساس روشهای استفاده از حلال دارند. بطور کلی میتوان گفت انواع واکنشهایی که در فرآیندهای کاتالیستی هیدروژنه کردن رخ میدهد عبارتند از:

هیدروژنه کردن آروماتیکها و دیگر مولکولهای غیراشباع

باز کردن حلقهها به خصوص مولکولهای چند حلقهای

شکستن مولکولهای سنگین و تولید مولکولهایی با وزن مولکولی کمتر

ایزومریزاسیون آلکانها و زنجیرههای جانبی آلکیلی

گوگرد زدایی جهت کاهش تولید اسید سولفوریک خوراکی و همچنین اکسیژن زدایی و نیتروژن زدایی

نتیجه گیری:

روغن پایه مطلوب یا با پالیش مرغوب باید دارای خواص زیر باشد:

- شاخص گرانروی بالا

- نقطه ریزش پایین

- پایداری در برابر اکسیداسیون

تولید روغن از طریق تصفیه دوم

یکی از راههای تولید روغن، استفاده از روغنهای مصرف شده و احیای آنها به منظور استفاده مجدد میباشد. به منظور صرفهجویی در مصرف سوخت و دستیابی به معیارهای زیست محیطی، در کشورهای اتحادیه اروپا تلاش میشود که روغن کهنه را تا حد ممکن به روغن پایه تبدیل کنند. در حقیقت عمل تصفیه مجدد ساده نیست و روشهای مختلفی برای تصفیه مجدد روغن وجود دارد، ولی روش معمول فرآیند اسید – خاک است. در این روش روغن کهنه پس از عبور از یک صافی سیمی، به داخل یک مخزن بزرگ ریخته میشود. روغن در این مخزن چند روز بیحرکت نگهداری میشود تا آب و ته نشین شده از زیر مخزن تخلیه گردد. با افزودن مواد قلیایی و حرارت، این عملیات جداسازی تقویت میشود.

مرحله بعدی جدا کردن سوختهای سبک و حلالها از روغن، با استفاده از بخار است. بخار از روغن عبور داده میشود و با خود موادی مانند بنزین، پارافین و گازوئیل را از روغن جدا میکند. بخار مخلوط شده با این مواد سرد شده و با این کار، سوخت از آب به راحتی جدا خواهد شد.

سپس روغن را تا دمای 40-50 درجه سانتیگراد گرم کرده و در مجاورت سولفوریک اسید قوی قرار میدهند. اسید با مواد غیر هیدروکربنی واکنش داده و این مواد را به صورت یک لجن اسیدی از روغن جدا میکند. روغن پس از عبور از مخزن اسیدی، با عبور از یک مخزن حاوی خاک مخصوص چربی زدا، فیلتر شده و ما بقی مواد اسیدی و ذرات جامد آن نیز جدا میگردد. عیب اصلی روش تصفیه اسید – خاک دور ریختن لجن اسیدی و خاک آلوده به اسید است که جزو مواد زائد این فرآیند است. بحث دیگری که مطرح است این است که آیا روغن پایه حاصل از فرآیندهای تصفیه مجدد، کیفیتی برابر با روغن تازه دارند یا خیر؟ مشکل جداسازی بعضی آلودگیها مخصوصاً هیدروکربنهای آروماتیک پلیسیکلیک و از طرفی از بین رفتن مواد مفید طبیعی موجود در روغن (آنتی اکسیدانهای طبیعی) از مشکلات جدی این روش به شمار میرود. البته روغنهای موتور ساخته شده از روغنهای تصفیه شده توانستهاند سطح کیفیتهای مناسبی به دست آورند که نشان دهنده ارزش عملی روغنهای تصفیه شده است.

مواد افزودنی

چون روغن پایه حاصل از پالایش نفت خام، ویژگی لازم برای استفاده در موتورهای خودرو و ماشینآلات صنعتی را به طور کامل دارا نیست، بسته به نوع وظیفهای که انجام میدهد، مواد افزودنی مختلف به آن افزوده میشود.

مواد افزودنی ترکیبات شیمیایی هستند که به منظور ایجاد شرایط خاص در روغن پایه به آن افزوده میشوند. این مواد خواص جدیدی در روغن ایجاد میکنند و یا خواصی را که در روغن به مقدار کم وجود دارد را تقویت میکنند . همچنین باعث کاهش خواص نامطلوبی میشوند که در اثر کارکرد روغن ایجاد میگردد.

اضافه کردن ماده افزودنی به روغن باعث بالا بردن کیفیت آن و افزایش عمر کارکرد ماشین آلات میگردد.

درصد مواد در روغنها:

| انواع | روغن پایه | مواد افزودنی |

| % حجمی | 85-95 | 5-15 |

| %کارایی | 10-20 | 80-90 |

| قیمت | 20-40 | 40-80 |

طبقهبندی مواد افزودنی بر اساس مکانیزم عمل:

الف: موادی که بر خصوصیات فیزیکی روغن اثر دارند:

- مواد بالا برنده شاخص گرانروی

Viscosity Index Improver

- پایین آورنده نقطه ریزش

Pour Point Depressant

- ضد کف – Anti Foam

- امولسیفایر – دمولسیفایر

Emulsifier – Demulsifier

- معلق کنندهها – Dispersants

ب: موادی که بر خصوصیات شیمیایی روغن اثر دارند:

- مواد ضد اکسیداسیون

Oxidation Inhibitors

- ضد خوردگی

Corrosion Inhibitors

- ضد ساییدگی و فشارپذیر

Extreme Pressure

- ضد رنگ

مواد افزودنی بکار رفته در ساخت روانکارها:

| مواد افزودنی | کاربرد | نحوه عملکرد | ترکیبات |

| مواد افزودنی پاک کننده | پاک کردن و جلوگیری از رسوب لجنهای اسیدی بر سطح قطعات | خنثی کردن اسیدهای موجود در روغن که در اثر اکسیداسیون روغن و احتراق سوختها بوجود میآید | سولفوناتها، فناتها و سالیسیلاتهای آلی فلزی |

| مواد افزودنی معلق کننده | معلق نگه داشتن ذرات آلاینده در روغن | معلق نگه داشتن ذرات دوده و لجن در روغن و جلوگیری از رسوب آنها بر روی قطعات | آلکیل سوکسینیمیدها کمپلکسهای آلی شامل ترکیبات نیتروژن و پلیمرها |

| مواد افزودنی ضد اکسیداسیون | جلوگیری از اکسیداسیون روغنها و تشکیل لجنهای اسیدی | رادیکالهای فعال (ROH، RO) ناشی از شکست مولکولهای روغن به مولکولهای غیر فعال | فنلهای سولفوره – فنلهای استخلاف دار – دی آلکیل دو تیو فسفات روی – آمینهای آروماتیک |

| مواد افزودنی بهبود دهنده شاخص گرانروی | افزایش مقدار شاخص گرانروی | این ترکیبات پلیمرهایی هستند که در اثر افزایش دما حلالیت آنها در روغن افزایش مییابد و مانع کاهش گرانروی روغن میگردد. | پلی متا اکریلاتها – الفین کو پلیمرها – پلی اکریلاتها – پلی الفینها – کوپلیمر استایرن و بوتادین |

| موادافزودنی ضد خوردگی – ضد رنگ | کاهش خوردگی و زنگ زدگی قطعات فلزی | با ایجاد لایه محافظ از واکنش سطح با اسیدهای خورنده و آب جلوگیری میکنند. | ترکیبات اسیدهای چرب و آمینها – سولفوناتهای فلزی قلیایی – فناتهای فلزی – دی تیوفسفات روی – فسفات سوکسینیک اسیدها |

| مواد افزودنی ضد کف | ممانعت از کف کردن روغن | با کاهش کشش سطحی لایه روغن منجر به سهولت در آزادسازی حبابهای کف میگردد. | پلیمرهای سیلیکونی – کوپلیمرهای آلی |

| مواد افزودنی بهبود دهنده اصطکاک | کاهش اصطکاک میان قطعات متحرک در شرایط روانکاری مرزی | با تشکیل پیوند قطبی با سطح فلز مانع از تماس فلز با فلز میشود. | ترکیبات قطبی مثل اسیدهای چرب – آمینها – استرهای آلی اسید فسفریک |

| مواد افزودنی پایین آورنده نقطه ریزش | جلوگیری از انجماد روغن در درجه حرارتهای پایین | جلوگیری از ایجاد شبکههای کریستالی منظم که قادر به حبس مولکولهای روغن در خود باشد. | پلیمرهای فنلی – پلی متا آکریلات |

| مواد افزودنی ضد ساییدگی | جلوگیری از ساییدگی قطعات فلزی | با تشکیل پیوندهای شیمیایی با سطح فلز مانع از تماس فلز با فلز در شرایط بسیار سخت میشود | ZDDP – اسیدهای فسفاته و فسفاتهای آلی – ترکیبات آلی سولفوره و کلره – سولفیدها و دیسولفیدها |

| مواد افزودنی فشارپذیر (EP) | جلوگیری از فرسایش سطوح فلزی در شرایط روانکاری مرزی و فشارهای بسیار بالا | نظیر مواد ضد ساییدگی البته در شرایط سخت تر | ترکیبات آلی سولفوره یا فسفره – سولفیدها و دی سولفیدها |

گریس روان کننده

تعریف:

طبق تعریف استاندارد (ASTM 1961) «گریس یک ماده جامد تا نیمه مایع حاصل از متفرق شدن یک عامل سفتکننده در مایع روانکار میباشد و ممکن است دارای مواد دیگری باشد که خواص ویژهای به آن میبخشد.» این تعریف یک واقعیت بسیار مهم را در رابطه با ترکیب و خواص گریس بنا مینهد:

گریس یک روغن سفت (ویسکوز) نبوده بکله ترکیبی است که دست کم دارای دو فاز مشخص میباشد:

- عامل سخت کننده

- مایع روان کننده

دلایل انتخاب گریس به عنوان ماده روانکار

در مواقعی که نیاز است تا روانکننده در وضعیت اولیهاش در سیستم باقی بماند، خصوصا در جاهایی که امکان روانکاری مجدد محدود بوده و یا روانکاری مجدد از نظر اقتصادی توجیه میباشد، به جای روان کنندههای مایع باید از گریس استفاده شود. همچنین در مواقعی که لازم است روانکننده تمام یا قسمتی از نقش روانکننده آببندی را در جلوگیری از نشت روانکننده یا ورود مواد خارجی بر عهده داشته باشد، باید از گریس استفاده کرد.

وظایف گریس

- ایجاد روانکاری مناسب جهت کاهش دادن نیروی اصطاک و جلوگیری از سائیدگی اجزاء یاتاقانها

- محافظت کردن قطعات در برابر خوردگی

- آببندی سیستم به منظور جلوگیری از ورود آب و گرد و خاک

- مقاومت در برابر نشتی، چکه کردن یا خروج نامطلوب روانکار از سطوح

- مقاومت در برابر تغییر نامناسب در ساختار یا استحکام پذیری در اثر کار مکانیکی در طول مدت عملکرد

- سفت نشدن بیش از حد گریس در هوای سرد. سفت شدن زیاد باعث مقاومت در برابر حرکت میشود.

- داشتن خواص فیزیکی مناسب برای نوع مصرف

- سازگاری با کاسه نمدهای الاستومر و دیگر اجزاء موجود در سیستم

- از دست ندادن خواص به هنگام تماس با مقدار کمی آلودگی نظیر رطوبت

ساختار شیمیایی گریس

ساختمان شیمیایی گریس از چند جزء تشکیل شده است:

- روغن پایه 70-90 درصد

- ماده سفت کننده (غلیظ کننده) 3-30 درصد

- ماده افزودنی 0-10 درصد

| روغن پایه | مواد غلیظ کننده | مواد افزودنی |

| روغنهای معدنی | صابون سدیم | آنتی اکسیدان |

| هیدروکربنهای سنتزی | صابون کلسیم | مواد ضد سایش |

| دی استرها | صابون لیتیم | مواد فشارپذیر (EP) |

| سیلیکونها | صابون آلومینیم | مولیبدن دی سولفید و گرانیت |

| فسفات استرها | کمپلکس لیتیم | مواد بهبود دهنده اصطکاک |

| پرفلور و پلی اترها | کمپلکس کلسیم | مواد بهبود دهنده ویسکوزیته |

| سیلیکونهای فلوئور | کمپلکس آلومینیوم | مواد افزودنی چسبناک |

| سیلیکونهای کلردار | خاک بنتونیت | رنگها |

| پلی گلیکولها | سیلیکا

پلی اوره PTFE |

نفوذپذیری

مهم ترین خاصیت گریس طبیعت نیمه جامد آن است به میزان سفتی یا نرمی گریس غلظت یا قوام گفته میشود. قوام یک گریس را با آزمایش نفوذ یک قطعه مخروطی فلزی در گریس بر حسب دهم میلیمتر اندازه میگیرند که به آن نفوذپذیری گویند. انستیتو ملی گریسهای روانکار (NLGI) گریسها را بر همین اساس طبقهبندی میکند.

نقطه چکه کردن (نقطه قطره شدن) Dropping Point

درجه حرارتی است که گریس تحت شرایط آزمایش از حالت نیمه جامد به مایع تبدیل میشود. این تغییر حالت مختص گریسهایی است که دارای مواد سفت کننده صابونی میباشند. گریسهایی با پایه غیر صابونی (معدنی یا آلی) با افزایش دما به نقطه قطره شدن نمیرسند و ساختار خود را حفظ میکنند.

در اثر بالا رفتن دما اجزاء سازنده گریس از هم جدا میشود و تجزیه میگردد. این گریسها را اصطلاحا گریس نسوز گویند. این آزمایش جهت تعیین نوع و میزان پایداری و استحکام ساختار گریس استفاده میشود. شاید بتوان گفت که این دما معمولاً 40 درجه سانتیگراد از دمای ماکزیمم عملکرد بیشتر میباشد.

میزان جدا شدن از روغن : Oil Seperation

مقاومت گریس در مقابل جدا شدن روغن توسط این آزمون مورد بررسی قرار میگیرد. اگر روغن موجود در گریس در حین کارکرد از گریس جدا شود یک باقیمانده صابونی غلیظ و سفت ممکن است تشکیل شود که از رسیدن گریس به مناطقی که باید روانکاری شود جلوگیری نماید.

مقاومت گریس در برابر شستشو با آب Water Separation

مقاومت گریس در برابر شستشو با آب، در شرایطی که ممکن است وسیلهای که با گریس روانکاری میشود در معرض آب قرار داشته باشد. از خواص مهم گریس میباشد.

در این آزمایش آب به مدت یک ساعت بوسیله یک جت، بر روی بلبرینگی که با سرعت در حال چرخیدن است و با گریس روانکاری شده است، پاشیده میشود. مقدار گریس شسته شده در یک ساعت، میزان مقاومت گریس را در برابر شسته شدن با آب نشان میدهد.

پایداری در برابر اکسیداسیون

روغن و چربی موجود در گریس تحت اثر درجه حرارت اکسید میشوند و هرچه درجه حرارت بالاتر رود سرعت اکسیداسیون سریعتر میشود، از طرفی فلزات نیز به واسطه خاصیت کاتالیستی خود، شدت فرآیندهای اکسیداسیون را تحت تاثیر قرار میدهند. زمانی که گریس اکسید میشود بوی نامطبوع میدهد و رنگ آن نیز تیره میشود. گریسهای روانکننده با سطح کیفیت بالا که از روغنهای پایه معدنی مناسب یا پایه سینتیک تهیه شدهاند، در برابر اکسیداسیون کاملا مقاوم میباشند.

مقاومت در برابر فشار

یکی از خصوصیات گریسهای روانکننده کم کردن سائیدگی مکانیکی است. مؤثرترین عامل برای کم کردن سائیدگی، خاصیت فشارپذیری گریس میباشد که این خاصیت با اضافه کردن مواد افزودنی EP به گریس بهبود مییابد. برای اندازهگیری خاصیت فشارپذیری از روشهای چهار ساچمه (Four Ball)، تیمکن Timken و FZG استفاده میشود.

آزمایش تعیین فشارپذیری گریسهای روانکننده به وسیله دستگاه چهار ساچمه

این دستگاه دارای یک گلوله فولادی تحت بار است که در مقابل سه گلوله فولادی ساکن که در کنار هم قرار گرفتهاند می چرخد. در این حالت گریس به مدت 10 ثانیه تحت بار قرار میگیرد. عمل افزایش بار آنقدر ادامه مییابد که عمل جوش خوردن اتفاق بیافتد. نقطه جوش خوردن عبارت است از کمترین بار اعمال شدن بر جست Kgf که در آن گلوله متحرک به سه گلوله ساکن، همانند یک هرم جوش میخورد.

بار قابل قبول حداکثر باری است که لایه روانکننده پاره نشده و عمل جوش خوردگی اتفاق نیافتاده است.

آزمایش تعیین فشارپذیری به روش تیمکن:

این آزمایش جهت تعیین ظرفیت تحمل بار گریسهای روانکننده و روغنهای روانکننده در فشار به کار میرود. دستگاه آزمایش از یک حلقه فولادی که بر روی یک بلوک فولادی تحت بار با سرعت دورانی بالا می چرخد تشکیل شده است.

هنگامی که لایه گریس به طور یکنواخت بین حلقه فولادی و بلوک باقی بماند یک خراش هموار بر روی بلوک مورد آزمایش بوجود میآید. و هنگامی که لایه روانکننده پاره شود خراشیدگی ناهمواری روی بلوک ظاهر میشود.

آزمایش تعیین فشارپذیری به روش FZG

این روش آزمون برای تعیین ظرفیت تحمل بار روانکنندههایی که دندههای فولاد / فولاد را روانکاری میکنند بکار برده میشود.

میزان تحمل بار، حداکثر باری است که روانکننده بدون آنکه اثر نامطلوبی روی سطوح دنده ایجاد شود. میتواند تحمل کند.

چرخ دندههای مخصوصی در سرعت ثابت و برای مدت مشخصی به طریق سیستم روانکاری عمیق به چرخش درمیآید. در هر مرحله، بارگذاری بر روی دندهها اعمال میشود و در پایان هر مرحله سطوح دنده پینیون از نظر صدمه دیدن سطوح دیدن بررسی میشود. بالاترین مرحلهای که در آن اعمال بار بر روی دنده باعث پاره شدن لایه روانکار بین دو دنده در حال تماس نمیشود جواب آزمون خواهد بود.

تعداد مراحل بارگذاری در این آزمون 12 مرحله است.

معایب گریسها

- انتقال حرارت ضعیف به دلیل گرانروی بالا

- روانکاری ضعیف یاتاقانهای باسرعت بالا

- پایداری کمتر در انباری داری

- عدم یکنواختی کیفی به دلیل روشهای خاص تولید

- عدم سازگاری یک گریس با سایر گریسها

- مقاومت کمتر در برابر اکسیداسیون

روانکاری با مواد جامد

با استفاده از مواد جامد نیز میتوان اصطکاک بین دو قطعه را پایین آورد. در مقایسه با روغنها و گریسها روانکاریهای جامد کاربرد کمتری دارند. از روانکارهای جامد در شرایط غیر عادی استفاده میشود که در آن شرایط، استفاده از روغن و گریس مناسب نیست و یا اصلا غیر ممکن است. مواغد مختلفی به عنوان روانکار جامد استفاده میشوند از جمله:

گرافیت، مولیبدن دی سولفید، پلی تترا فلوراتیلن (PTFE) همچنین برخی پلیمرها، کامپوزیتها، مواد غیر آلی، فلزات و… .

مزایای روانکاری با مواد جامد

- مواد روانکار جامد میتوانند برای زمان طولانی در یک مکان ثابت باقی بمانند.

- حداقل آلودگی را برای محصولات تولیدی و محیطی دارند.

- با توجه به شکل صلب و استحکام زیاد، میتوان برخی یاتاقانها را از ابتدا از همین مواد ساخت.

- این ترکیبات فرار نیستند و میتوانند در شرایط خلاء استفاده شوند.

- در دماهای خیلی بالا و سرماهای شدید میتوان از آنها استفاده کرد.

- از نظر شیمیایی غیرفعال هستند و اغلب آنها میتوانند در محیطهای خورنده کار کنند.

- تحت بارهای زیاد، سرعتهای کم و ارتعاش مقاوم هستند.

معایب روانکاری با مواد جامد

- نمیتوان آنها را مانند روغن یا گریس به محل روغنکاری تغذیه نمود.

- در اثر کار ساییده شده و بنابراین عمر مفید کوتاهی دارند.

- هدایت گرمایی ضعیفی دارند و برای سرعتهای بالا مناسب نیستند.

انواع روانکارهای جامد

1- گرافیت

گرافیت اولین ماده روانکار جامد است. ساختمان پرافیت بصورت لایهای میباشد که در هر لایه بین دو اتم مجاور پیند کووالانسی و بین دو لایه مجاور پیوند واندروالس برقرار میشود. قدرت بین دو لایه مجاور کم بوده و در اثر اعمال نیرو، این لایه میتوانند در مجاورت هم حرکت کنند. بدین علت از گرافیت به عنوان روانکننده جامد استفاده میشود.

گرافیت را میتوان به صورت طبیعی یافت و به روش صنعتی تولید کرد.

به طور خلاصه ویژگی گرافیت به عنوان یک ماده روانکار به شرح زیر است:

ضریب اصطکاک کم (0.05-0.15) با توجه به فشارهای اعمال شده

- چسبندگی خوب

- هدایت خوب الکتریسیته و گرما

- قابلیت استفاده هم در دماهای پایین و هم تا دمای 540 درجه سانتیگراد در هوا

- عملکرد خوب در حضور مایعات (آب، روغن، الکل، …)

- عملکرد ضعیف در محیط خیلی خشک و در محیطهای خلاء

- غیر قابل استفاده در بعضی فرآیندها به دلیل رنگ سیاه آن

2- مولیبدن دی سولفید

دی سولفید مولیبدن نیز قرنهاست که به عنوان روانکننده جامد شناخته شده اما چون در ظاهر شباهتهایی با گرافیت دارد با آن اشتباه میشود. این ماده ساختار کریستالی با رنگ خاکستری تیره و ساختمان آن لایهای شبکهای شش ضلعی میباشد.

بر خلاف گرافیت این ماده به صورت ذاتی اصطکاک کمیدارد و در خلاء و هوای خشک نیز باقی میماند و در حضور مایعات بخوبی به سطح قطعه نمیچسبد.

به طور خلاصه ویژگیهای مولیبدن دی سولفید به شرح ذیل است:

- ضریب اصطکاک پایین (0.03-0.1) که میزان آن بستگی به بار اعمالی دارد.

- قابلیت چسبندگی خوب مخصوصا در حالت خشک

- عملکرد عالی در خلا

- حد تحمل دمایی تا 1000 درجه سانتیگراد در خلاء

- ظرفیت تحمل بارهای خیلی زیاد

- غیر قابل استفاده در بعضی فرآیندها

3- PTFE و ترکیبات مشابه:

PTFE (پلی تترا فلورو اتیلن) یکی از پلیمرهای تترافلوئورواتیلن است. تترافلورواتیلن همان گاز اتیلن است که در آن اتمهای فلوئور جایگزین اتمهای هیدروژن شده است.

PTFE را معمولاً با نا تفلون می شناسند که در واقع یک نام تجاری است.

به طور خلاصه ویژگیهای مهم PTFE به شرح زیر است:

- ضریب اصطکاک خیلی پایین از 0.03 تا 0.1

- ساییده شدن سریع در حالت خالص

- در حالت خالص، تحت بار به تدریج تغییر شکل میدهد.

- قابل استفاده در گستره دمایی 200- تا 300+ درجه سانتیگراد.

- مقاومت زیاد در برابر مواد شیمیایی مختلف

- قابل استفاده در بسیاری مواد شیمیایی مختلف

- قابل استفاده در بسیاری موارد به دلیل رنگ سفید

- دارای قابلیت ماشین کاری خوب

انتخاب مواد روانکار جامد

برای انتخاب ماده روانکار جامد باید بررسی شود که اولا در چه شرایطی باید به جای روغن یا گریس از روانکار جامد استفاده شود و دوم اینکه ماده روانکار جامد مناسب کدام است.

قبلا راجع به معایب و مزایای این ترکیبات صحبت کردهایم. موارد زیر نشان میدهد که اگر یک یا چند شرط از شرایط زیر برقرار باشد، بهتر است از یک روانکار جامد استفاده کرد.

- دمای کاری آنقدر بالا باشد که نتوان از روغن یا گریس استفاده کرد.

- دمای کاری آنقدر پایین باشد که نتوان از روغن یا گریس استفاده کرد.

- وجود خلاء شدید.

- در مواردی که آلوده نشدن قطعات و محصولات مهم باشد.

- محیط کاری از نظر شیمیایی یا رادیواکتیو فعال باشد.

- لازم باشد تجهیزات پس از یک توقف طولانی سریعا شروع به کار کنند (مانند سلاحها یا ادوات ایمنی)

وقتی تصمیم گرفته شد که از یک روانکار جامد استفاده شود، با توجه به ویژگی هر نوع از روانکار جامد، باید یکی را انتخاب کرد.

راههای ایجاد لایه روانکار جامد بر روی قطعات

برای ایجاد لایه روانکار جامد باید طبق دستورالعمل تولیدکننده این مواد (از قبیل روش آماده سازی، پوشش کاری و ضخامت لایه ) عمل کرد. ضخامت لایههای این روانکار حداکثر 10 میکرومتر است و اجرای این لایههای خیلی نازک باید توسط افراد متخصص صورت پذیرد.

- مواد روانکار مانند نایلون یا PTFE معمولاً به صورت تکهها و بلوکههای ضخیم بر روی قطعه قرار داده میشوند و سپس با عملیات براده برداری آنها را به ضخامت دلخواه میرسانند.

- پودر مولیبدن دی سولفید را میتواند توسط یک جت هوا روی قطعاتی مانند چرخندهها یا بلبرینگها پاشید ولی این روش چندان رایج نیست.

- مولیبدن دی سولفید و گرافیت را میتوان همراه با روغن یا گریس روی سطح یاتاقان پوشش داد، ولی در این حالت ماده روانکار جامد در واقع به عنوان ماده افزودنی به گریس یا روغن اضافه شدهاند و حکم روانکاری جامد را ندارند.

- میتوان ماده روانکار جامد را در یک مایع قرار مخلوط کرده و روی قطعه پوشش داد تا پس از تبخیر حلال، ماده جامد روی قطعه باقی بماند با این روش نمیتوان پوشش یکنواختی ایجاد کرد.

- یک روش خوب برای روانکاری قطعات با مولیبدن دی سولفید و یا PTFE این است که یک بلوکه کامپوزیتی حاوی مولیبدن دی سولفید یا PTFE با شکل مناسب را در وضعیت یقرار میدهند که به صورت مستقیم یا غیر مستقیم بتوانند بر روی سطح قطعه کار بلغزند. با لغزش کامپوزیت روی سطح قطعه، پوششی از ماده روانکار جامد بر روی سطح لغزشی ایجاد میگردد.

روغنهای هیدرولیک

اهمیت سیال هیدرولیک

سیالات هیدرولیک در تجهیزات متنوع و برای محدوده وسیعی از کاربردها مورد استفاده قرار میگیرند. در اصل وظیفه اصلی این نوع سیالات، انتقال انرژی یا توان، از یک محل به محل دیگر میباشد. به عنوان مثال در سیستمهای هیدرولیک، وظیفه روغن هیدرولیک این است که در یک مدار گردشی روغن انرژی یا توان تولید شده در یک پمپ را به اجزاء مصرف کننده نظیر سیلندرها و یا موتورهای هیدرولیک برساند. هیدرولیک در اصل فنآوری تولید، کنترل و انتقال قدرت توسط سیال تحت فشار میباشد. اصول اولیه هیدرولیک را پاسکال دانشمند فرانسوی در سال 1650 میلادی بیان نمود که فشار سیال در حال سکون در همه جهات بطور یکسان انتقال مییابد.

سپس یک قرن بعد دانیل برنولی قانون بقای انرژی را برای سیال جاری در خط لوله بیان نمود.

بطور کلی سیستمهای هیدرولیک در دستگاههای پرس، بالابرها، بیلهای مکانیکی و در صنایع هوایی مثلا در هواپیما قابل مشاهده هستند. در این سیستمها شما با صرف انرژی کم مثلا حرکت دادن یک اهرم کوچک میتوانید نیرو را تا صدها برابر افزایش دهید. وزنهای را جابجا کنید و یا بالهای هواپیمای غول آسایی را حرکت دهید. روغن هیدرولیک علاوه بر انتقال نیرو، وظیفه روغنکاری اجزاء سیستم را نیز بر عهده دارد و چون یکی از اجزای سیستم هیدرولیک، پمپ میباشد. این روغن، وظیفه روانکاری قطعات پمپ را نیز بر عهده خواهد داشت. از لذا اغلب سازندگان پمپها و ادوات دوار، برای روانکاری محصولات خود، روغنهای هیدرولیک را پیشنهاد میکنند. در صنایع نفت، گاز و پتروشیمی معمولاً خاصیت روغنکاری این سیالات مورد توجه بوده و معمولاً به منظور جلوگیری از تماس و اصطکاک بین اجزاء متحرک بنا به توصیه سازندگان قطعات و تجهیزات بطور وسیع مورد استفاده قرار میگیرند.

برای این منظور در این مجموعه مطالبی در خصوص آشنایی با خواص و ویژگی این سیالات ارائه میگردد.

وظایف یک روغن هیدرولیک

- انتقال توان هیدرولیکی

- جلوگیری از تماس و اصطکاک بین اجزاء متحرک

- حفاظت از قطعات در برابر زنگ زدگی و خوردگی

- مقاومت در برابر اکسید شدن

- انتقال در برابر اکسید شدن

- انتقال حرارت از سیستم

- آببندی و تامین فشار

- توانایی در جدا شدن از هوا یا آب و دیگر آلایندهها

خواص روغنهای هیدرولیک

گرانروی مناسب داشته باشد:

همانطوری که در مباحث قبل ذکر شد یکی از معیارهای انتخاب روغن بر اساس گرانروی است و بر این اساس روغنهای صنعتی برحسب گرانروی در 40 درجه سانتیگراد طبقهبندی میشوند که به آن طبقهبندی ISO می گویند.

از آنجا که پمپ حساس ترین قسمت سیستم میباشد، گرانروی سیال مورد استفاده اهمیت زیادی دارد و انتخاب روغن با گرانروی مناسب همواره بنا به توصیه سازندگان پمپها و تجهیزات سیستم هیدرولیک صورت میپذیرد. لذا گرانروی روغن باید به حدی باشد که بین سیال از بین قطعات خارج شده و منجر به تماس فلز با فلز گردد. مثلا در پایین باشد که سیال از بین قطعات خارج شده و منجر به تماس فلز با فلز گردد. مثلا در پمپهای پرهای که در آن اجزاء پمپ تحت سرعت و فشار بالا عمل میکنند، لازم است که فیلم روانکار از نوع لایه مرزی پایدار باشد. در غیر این صورت تماس فلز با فلز در کمتر از یک لحظه موجب افزایش درجه حرارت و جوشهای موضعی میگردد.

گرانروی سیال به فاکتورهایی نظیر دمای کارکرد، فشار، اندازه سیستم و نحوه طراحی آن بستگی دارد.

انتخاب سیال با گرانروی پایین منجر به:

- نشت داخلی و خارجی

- کاهش بازده پمپ

- افزایش دمای روغن

- افزایش سطح تماس قطعات

- سائیدگی

- و افت فشار میگردد.

انتخاب انتخاب سیال با گرانروی بالا منجر به:

- افزایش دما

- کاهش عملکرد سیستم

- ناتوانی پمپها و شیرها در رساندن روغن به مناطق مورد نیاز

- و افزایش مصرف انرژی میگردد.

محافظت از قطعات در برابر خوردگی و زنگ زدگی و همچنین سازگاری با مواد:

سیال هیدرولیک نباید روی قطعات لکه بگذارد. با آنها وارد واکنش شده و یا آنها را در خود حل کند. همچنین باید سطوح قطعات را در برابر خوردگی و زنگ زدگی حفظ نموده و مانع متورم شدن و یا چروک خوردگی قطعات الاستومری و لاستیکی گردد.

پایداری فیزیکی و شیمیایی

سیال هیدرلیک باید در طی مراحل انبارداری و شرایط عملیاتی، کمترین تغییر را داشته باشد. یعنی در برابر اکسیداسیون و دماهای بالا پایدار باشد.

قابلیت تراکمپذیری کم

این پارامتر ویژه مواقعی است که سیال هیدرولیک عمل انتقال قدرت را انجام میدهد. این سیال به علت انتقال سریع و دقیق قدرت نباید متراکم شود زیرا مقداری از انرژی صرف متراکم شدن سیال گردیده و بازده سیستم هیدرولیک را کاهش میدهد. از این رو نمیتوان از گازها به عنوان سیال هیدرولیک استفاده نمود. مایعات نیز تحت فشار به مقدار جزئی قابل تراکم هستند. دما و گرانروی بر قابلیت تراکمپذیری جزئی موثر است. افزایش دما منجر به افزایش تراکمپذیری و افزایش گرانروی منجر به کاهش تراکمپذیری میگردد.

فراریت کم

سیال هیدرولیک باید فراریت و یا فشار بخار کمی داشته باشد. وقتی سیال تبخیر شود، بخار سیال به داخل پمپ کشیده شده و در اثر تلاطم سیال، حبابهای بخار در سیال میترکد این پدیده را کاویتاسیون مینامند. کاویتاسیون منجر به سائیدگی پمپ یا خراب شدن آن میگردد.

تمایل به ایجاد کف

به هم پیوستن حبابهای گاز در سطح روغن را کف کردن گویند. کف ممکن است بدلیل آلودگی، نشت هوا و بیش از حد پر کردن مخازن روغن ایجاد شود.

مشکلات ناشی از کف کردن عبارتند از:

- سر رفتن روغن از سیستم (در سیستمهای هیدرولیک)

- اختلال در عملکرد سیستم

- کم شدن روغن در یاتاقانها و پمپها

- پدیده کاویتاسیون در پمپها و یاتاقانها

توانایی در رهاسازی هوا

گازها به مقدار محدودی در روغنها حل میشوند. مقدار گاز حل شده به جنس گاز و دمای روغن بستگی دارد. گازهای حل شده بر خواص روغن نظیر گرانروی، تراکمپذیری، انتقال حرارت، اکسیداسیون و غیره موثر هستند. هوای محلول در روغن نسبتا بی ضرر است اما هنگامی که فشار بالای روغن کاهش پیدا کند، سیال باید قادر به رها کردن سریع هوا باشد. جدا شدن هوا از روغن را نباید با کف کردن اشتباه کرد. کف، حبابهای تشکیل شده در سطح سیال میباشد. در حالی که جدا شدن هوا از روغن، خارج کردن حبابهای تشکیل شده در سطح سیال میباشد. جدا شدن هوا از روغن، خارج کردن حبابهای هوا از توده سیال میباشد.

غیر سمیباشد

از آن جا که سیال هیدرولیک با نیروهای انسانی مورد استفاده و نگهداری میشود، تماس افراد با سیال و بخار روغن حائز اهمیت است. لذا این سیال بایستی غیرسمی باشد.

انواع سیالات هیدرولیک مورد استفاده در صنعت

- سیالات پایه معدنی (Mineral oil)

- سیالات مقاوم در برابر آتش (Fire resistant)

- سیالات سنتزی قابل تخریب در محیط زیست

- سایر ترکیبات نظیر سیالات مورد اسفتاده در گیربکسهای اتومکانیک و جعبه فرمانهای هیدرولیک (ATF)

سیالات هیدرولیک پایه معدنی (نفتی):

روغنهای معدنی اولین انتخاب برای یک سیال هیدرولیک میباشد. تنها عیب روغنهای معدنی عدم مقاومت این سیالات در برابر آتش است.

سطوح کیفیت و استانداردهای سیالات هیدرولیک معدنی

DIN 51524 Part1

(روغنهای هیدرولیک نوع HL)

DIN 51524 Part2

(روغنهای هیدرولیک نوع HLP)

ISO 6743/4 ISO DIS 11158

(روغنهای هیدرولیک از نوع HM)

طبقهبندی سیالات هیدرولیک معدنی:

طبق استانداردهای DIN 51524 و ISO 6743/4 این سیالات به گروههای مختلف تقسیم میشوند.

طبقهبندی سیالات هیدرولیک معدنی طبق استانداردهای DIN 51524 و ISO 6743/4

| طبقهبندی | ویژگیهای و ترکیبات | کارکرد و محدوده دمای عملکرد | |

| DIN | ISO-L | ||

| —– | H | روغن پایه پالایش شده | سیستمهای هیدرولیک بدون هیچ گونه شرایط خاص (امروزه به ندرت استفاده میشود) (90 تا 10- درجه سانتیگراد) |

| HL | HL | روغن پایه پالایش شده به اضافه مواد افزودنی ضد زنگ و ضد اکسیداسیون | سیستمهای هیدرولیک با استرسهای گرمای بالا که نیاز به روغنی با خواص خوب جداسازی از آب دارند / 90 تا 10- درجه سانتیگراد |

| HLP | HM | روغن نوع HL به اضافه مواد افزونی ضد سائیدگی | سیستمهای هیدرولیک عمومی که دارای اجزایی با بار اعمال شده بالا میباشند. نیاز به روغن با خاصیت جداسازی خوب از آب را دارند. 90 تا 20- درجه سانتیگراد |

| —— | HR | روغن نوع HL به اضافه مواد افزودنی بهبود دهنده خواص V–T | افزایش گستره دمای عملیاتی نسبت به نوع HL 120 تا 35- درجه سانتیگراد |

| HVLP | HV | روغن نوع HM به اضافه مواد افزودنی بهبود دهنده خواص V–T | به عنوان مثال واحدهای انتقال قدرت هیدرواستاتیک در تجهیزات دریایی و راهسازی 120 تا 35- درجه سانتیگراد |

| —- | HS | سیالات سنتزی بدون هیچگونه خواص مقاومت در برابر آتش | سیستمهای هیدرولیک با کاربردهای خاص 120 تا 35- درجه سانتیگراد |

| —- | HG | روغن نوع HM با مواد افزودنی بهبود دهنده خواص چسبندگی لغزندگی (خاصیت چسبندگی لغزندگی) | در ماشینهایی که سیستم روانکاری هیدرولیک و یاتاقانهای سطح یکی شده است و در این سیستمها لغزش و ارتعاش (چسبندگی / لغزندگی) در سرعتهای کم باید به حداقل برسد 120 تا 30- درجه سانتیگراد |

| HLPD | —- | روغن نوع HM با مواد افزودنی پاک کننده و معلق کننده (DD) | واحدها هیدرواستاتیک با استرسهای گرمای بالا که نیاز به مواد افزودنی فشارپذیر (EP) و ضد سائیدگی (AW) دارند. مواد افزودنی DD آلودگی را به شکل معلق نگه میدارند مانند ماشین ابزارها و تجهیزات هیدرولیکی متحرک |

سیالات مقاوم در برابر آتش (Fire resistance):

در صنایع جدید بسیاری از فرآیندها در دماهای بالا صورت میپذیرند که این امر احتمال خطر آتشسوزی را بالا میبرد. بعضی از منابع عمده ایجاد آتشسوزی عبارتند از مشعلها، شعلههای باز، حرفههای الکتریکی، گرمای ناشی از اصطکاک تجهیزات جوشکاری، کورهها سیم پیچهای داغ، فلزات گرم یا گداخته.

زمانی که یک منبع قابل اشتعال در تماس با سیال قرار میگیرد، احتمال خطر آتشسوزی بیشتر میشود. روغنهای معدنی پرمصرفترین سیالات هیدرولیک هستند که در مجاورت دمای زیاد آتش میگیرند. بسیاری از آتشسوزیها به هنگام نشت روغن ایجاد میشوند.

طبقهبندی سیالات هیدرولیک ضد آتش:

انواع سیالات هیدرولیک ضد آتش استانداردهای DIN51502 و ISO6743/4

طبقهبندی سیالات هیدرولیک ضد آتش طبق استانداردهای DIN51502 و ISO6743/4.

| سیال با پایه آب | ||

| طبقهبندی | ویژگیها و ترکیبات | کارکرد و محدوده دمای عملکرد |

| HFAE | امولسیون روغن در آب، روغن معدنی یا استر سنتزی، میزان آب > 80% | انتقال نیرو (حدود 300 بار) در فشارهای بالا |

| HFAS | محلولهای آب سنتزی عاری از روغن معدنی میزان آب > 80% | (حدود 160 بار) در فشارهای پایین 5 الی 60 درجه سانتیگراد |

| HFB | امولسیونها آب در روغن (امولسیونها معکوس) میزان معدنی حدود > 60% | در صنعت معدن 5 تا 60 درجه سانتیگراد |

| HFC | پلیمرهای محلول در آب، میزان آب > 35 درصد | محرکهای هیدرواستاتیک، در صنعت و معدن 20- تا 60 درجه سانتیگراد |

| سیالات سنتزی بدون آب | ||

| HFD R | سیالات سنتزی بدون آب، فسفات استرها | روانکاری سیستمهای هیدرولیک و توربین 20- تا 50 درجه سانتیگراد، برای کاربردهای هیدرواستاتیک 10 تا 70 درجه سانتیگراد |

| HFDU | سیالات سنتزی بدون آب نظیر استرهای کربوکسیلیک اسید | محرکهای هیدرواستاتیک و سیستمهای هیدرولیک صنعتی 35- تا 90 درجه سانتیگراد |

این ترکیبات در محیط زیست به سرعت تجزیه شده و با اکولوژی سازگار میباشد. به این ترکیبات اصطلاحا سیالات دوستدار محیط زیست گویند. این سیالات به تدریج جایگزین سیالات معدنی خواهند شد.

طبقهبندی سیالات قابل تجزیه در محیط زیست طبق استاندارد ISO 6743/4

| گروه | ترکیبات و ویژگیهای معمول | کاربرد و دامنه دماها کارکرد |

| HEPG | پلی آلکین گلیکول (محلول در آب) | محرکهای هیدرواستاتیک (1) قفلها دمای 30- تا 90 درجه سانتیگراد |

| HETG | تری گلیسیریدها (روغنهای گیاهی) نامحلول در آب | محرکهای هیدرواستاتیک سیستمهای هیدرولیک متحرک دمای 20- تا 90 درجه سانتیگراد |

| HESS | استرها سنتزی، نامحلول در آب | محرکهای هیدرواستاتیک سیستمهای هیدرولیک صنعتی و متحرک 30- تا 90 درجه سانتیگراد |

| HERR | پلی آلفا اولفینها (PAO) نامحلول در آب | محرکهای هیدرواستاتیک سیستمهای هیدرولیک صنعتی و متحرک 35- تا 80 درجه سانتیگراد |

(1) جائی که نیرو از طیق یک سیال ساکن انتقال داده میشود، با فشرده شدن سیال، نیرو به طور یکسان در کلیه جهات فرستاده میشود و با یک نیروی کوچک کار بزرگی انجام میشود. برعکس سیستمهای هیدرودینامیک که در آنها سیال با تحت فشار قرار گرفتن توسط یک پمپ در سیستم گردش میکند و در مسیر عبور کار انجام میدهد.

سایر استانداردها و الزامات بینالمللی برای سیالات هیدرولیک:

غیر از استانداردهای ISO 6743/4 و DIN 51502 مشخصات و سطوح کیفیت دیگری نیز برای شناسایی و انتخاب سیالات هیدرولیک وجود دارد که توسط سازندگان پمپها و سیستمهای هیدرولیک تعریف شده است. این مشخصات عموماً با مشخصات استانداردهای ذکر شده مطابقت و همخوانی دارند و در اکثر موارد مشابه هم میباشند و تنها تفاوت آنها در یکسری موارد جزئی اعم از پایداری حرارتی و اکسیداسیون، تستهای مکانیکی / دینامیکی و تستهای قابلیت فیلترپذیری میباشد.

عوامل تخریب روغنهای هیدرولیک:

- آب

- گرد و خاک و برادههای فلزی

- اکسیژن

- گرما

منابع ورود آلودگی به داخل سیستم:

- هوای حاوی رطوبت

- ورود گرد و خاک و آلودگی به هنگام معاینه سیستم و یا باز و بسته کردن اتصالات کثیف

- نشتی از آب بندها، کاسه نمدها و مبدلهای حرارتی راه ورود آلودگی را هموار میسازد.

- برادههای فلزی ناشی از سائیدگی و خراشیدگی قطعات با روغن به سایر نقاط سیستم منتقل میشود.

- روانکاری با روغن نامناسب و یا روغنی که با سیال قبلی سازگار نباشد راه دیگر تخریب روغن است.

راههای تشخیص آلودگی:

| مشخصات | علت | پیشگیری |

| 1- کاهش گرانروی | 1- سرریز کردن یا روغن سنگ

2- دمای عملیاتی بالا |

استفاده از روغن مناسب |

| 2- افزایش گرانروی | 1- اکسیداسیون روغن

2- سرریز کردن روغن با روغن سنگین تر |

جلوگیری از تماس با هوا و اکسیژن، کنترل عملکرد ماده افزودنی ضد اکسیداسیون با نمونهگیری ادواری، تمیز نگهداشتن سیستم و محیط |

| 3- افزایش اسیدیته (عدد اسیدی کل TAN) | اکسیداسیون روغن در اثر مجاورت با آلایندهها و اکسیژن هوا و ایجاد ترکیبات اسیدی | جلوگیری از تماس با آلایندهها، تعویض به موقع روغن |

| 4- میزان آب | نشتی آب موجود در سیستم خنککننده به روغن نشت آببندها | از بین بردن نشتی آببندها و سیستم خنککننده، نگهداری و انبار صحیح روغن، شستشوی صحیح سیستم هنگام تعویض روغن |

| 5- عدم جداپذیری آب از روغن | عدم پالایش مناسب روغن (استفاده از روغن نامرغوب) وجود ناخالصی و آلودگی در روغن، وجود مواد افزودنی پاک کننده | جلوگیری از ورود آلودگی به سیستم استفاده از روغن مرغوب، تعویض روغن در شرایط بحرانی |

| 6- افزایش کف | مشکلات مکانیکی سیستم اتمام ماده افزودنی ضد کف در روغن و وجود آلودگی در روغن | استفاده از روغن مرغوب، سرریز به موقع روغن و یا تعویض روغن |

مراقبت عمومی:

- فقط از روغنی استفاده کنید که سازنده سیستم توصیه میکند.

- روغن را در فواصل زمانی توصیه شده تعویض کنید زیرا مواد افزودنی پس از گذشت یک دوره زمانی تاثیر خود را از دست میدهند.

- به هنگام تعویض روغن سیستم به دفترچه راهنمای سیستم که توسط سازندگان تهیه شده است مراجعه کنید.

- دفعات تعویض روغن به عواملی نظیر دمای کار و وخامت وضعیت کاری بستگی دارد لذا از جدول زمانی تعویض روغن که توسط سازنده سیستم توصیه شده است پیروی کنید.

- برای بهینه کردن مصرف روغن در فواصل زمانی مشخص از روغن نمونهگیری کرده و مشخصات و میزان آلودگی روغن را تحت آزمایش قرار دهید. تغییرات مشخصات روغن نشاندهنده وضعیت روغن و همچنین روغن و همچنین وضعیت سلامت سیستم میباشد.

- سیستم را تمیز نگه دارید و به هنگام تعمیر سیستم و یا تعویض روغن از ابزار تمیز استفاده کنید.

- اگر روغن به هنگام تعویض حاوی لجن، رسوب یا مواد چسبناک جامد باشد، لازم است قبل از ریختن روغن نو سیستم را تمیز کرده و سپس با استفاده از همان روغنی که در سیستم استفاده میشود، سیستم را شستشو دهید و سپس سیستم را با روغن نو پر کنید.

توجه:

اکثر حلالها و پاککننده شیمیایی و حتی آب، برای شستشوی سیستم توصیه نمیشوند زیرا اولا این ترکیبات، روانکاری ضعیفی هستند و ثانیا خارج کردن کامل آنها از سیستم دشوار است و به هنگام اضافه کردن روغن هیدرولیک، باعث تخریب و اکسیداسیون روغن میشوند. همچنین این ترکیبات منجر به زنگ زدگی و خوردگی قطعات میشوند و با قطعات سیستم سازگاری ندارند.

روانکاری کمپرسورها

مقدمه:

بطور کلی وظیفه کمپرسور تبدیل انرژی مکانیکی به فشار با بالاترین بازده و حداقل تلفات میباشد.

تفاوت پمپ و کمپرسور در این است که پمپ سیالی را غیرقابل متراکم شدن میباشد (مایع) جابجا میکند ولی کمپرسور سیال قابل تراکم (گاز) را جابجا میکند، اما هم پمپ و هم کمپرسور سبب میشوند که سیال از یک سطح انرژی به سطح انرژی به سطح دیگر منتقل شود.

کمپرسورها در انواع مختلف و برای مقاصد متفاوت ساخته میشوند. روانکارهای مورد استفاده در کمپرسورها نه تنها به نوع کمپرسور، که به نوع گازی که باید فشرده شود نیز بستگی دارند. اگر در کمپرسور هوا فشرده شود به آن کمپرسور هوا می گویند و اگر سایر گازها فشرده شوند، در این صورت به آنها کمپرسورهای گازی گفته میشوند.

بطور کلی کمپرسورهای گاز از نظر مکانیکی شبیه به یکدیگر بوده و اختلاف اساسی آنها، اثر گاز بر روی روغن مورد استفاده در کمپرسور میباشد.

کمپرسورهای برودتی دارای شرایط عملکرد خاص میباشند که بدلیل عدم استفاده در صنعت پتروشیمی به بحث در مورد آن نمی پردازیم.

انواع کمپرسورها

کمپرسورها به دو دسته کمپرسورهای با جابجایی مثبت و کمپرسورهای دینامیک تقسیم میشوند. کمپرسورهای با جابجایی مثبت شامل کمپرسورهای پیستونی و دورانی و کمپرسورهای دینامیک معمولاً شامل انواع گریز از مرکز و جریان محوری میباشد.

انواع کمپرسورها:

- جابجایی مثبت

- دورانی

- تک محوری (کمپرسور دورانی، پرهای و چرخ تیغه دار)

- دو محوره (کمپرسور مارپیچی)

- رفت و برگشتی

- بدون مکانیزم میل لنگ (کمپرسور غشایی)

- با مکانیزم میل لنگ (کمپرسور پیستونی و یا دستی)

- دورانی

- دینامیکی

- گریز از مرکز

- جریان محوری

کمپرسورهای جابجایی مثبت

این کمپرسورها حجمهایی از هوا یا گاز را بطور متوالی در یک فضای بسته قرار میدهند و با کاهش حجم این فضا آن را متراکم میکنند. این کمپرسورها عموماً برای ایجاد گاز با حجم کم تا ما توسط و در محدوده سرعتهای کم و متوسط، تحت فشار متغیر مورد استفاده قرار میگیرند. این کمپرسورها شامل دو دستهبندی کلی زیر میباشند:

کمپرسورهای رفت و برگشت

Reciprocating Compressors

کمپرسورهای دورانی

Rotary Compressors

روانکاری کمپرسورهای رفت و برگشتی

این کمپرسورها از متداول ترین کمپرسورها در صنعت هستند و به علت تشابه ساختمانی با موتورهای سیستم احتراق داخلی، دارای سیلندر، پیستون، شاتون، میل لنگ میباشند. اکثراً دارای انواع یک یا دو مرحلهای و یا چند مرحلهای هستند.

در کمپرسورهای یک مرحلهای گاز فقط از یک سو به پیستون وارد شده و پس از متراکم شدن از آن خارج میگردد.

چون کمپرسور روی مولکولهای گاز فشار وارد میآورد، مولکولها به هم نزدیک شده و سرعت آنها افزایش مییابد. در نتیجه سرعت مولکولها افزایش یافته و فشار گاز بالا رفته و باعث گرم شدن آن میشود.

به همین دلیل در کمپرسورها معمولاً یک سیستم خنک کننده در نظر گرفته میشود. در مواردی که لازم باشد، فشار گاز خروجی بسیار بالا باشد، عمل کمپرس در دو یا چند مرحله انجام شده و در بین مراحل مختلف گاز را خنک میکنند.

اگر چه خنک کردن گاز کمپرس شده در بین مراحل مختلف و یا در انتهای کار باعث افزایش بازدهی و کاهش درجه حرارت عمل تراکم میشود اما از طریق همین سیستم خنک کننده است که آب به روغن نفوذ پیدا کرده و اشکالاتی را بوجود میآورد. در این کمپرسورها اجزای اصلی که باید روانکاری شوند عبارتند از قسمتهای مربوط به اجزای سیلندر و قسمتهای مربوط به یاتاقانها. عمل خنک کاری در این کمپرسورها معمولاً بوسیله هوا و یا آب انجام میشود. درجه حرارت عملکرد سیستم بر روی روانکاری بسیار موثر است زیرا گرمای بیش از حد سیستم، باعث گرانروی روغن و افزایش اکسیداسیون آن و ایجاد رسوبات بر روی اجزاء میگردد.

در این کمپرسورها روغن علاوه بر روانکاری سه عمل دیگر نیز انجام میدهد:

- آببندی به منظور جلوگیری از بازگشت گازهای خروجی به محوطه سیلندر

- خنک کردن موتور از طریق انتقال حرارت و خروج آن از موتور

- جلوگیری از خوردگی

این کمپرسورها معمولاً دارای کارتر روغن هستند که از آنجا روغن هم به یاتاقانها و هم به سیلندرها میرسد. روغنکاری سیلندرها معمولاً به روش پاششی انجام شده و مازاد روغن با نیروی وزن خود به کارتر برمیگردد.

در بعضی موارد ممکن است سیستم (اجزای سیلندر) و یاتاقانها با دو نوع روغن مختلف روغنکاری شوند؛ زیرا در یاتاقانها شرایط سختی از نظر دما وجود ندارد، ولی روغن در این قسمتها در تماس با هوا (و یا گاز کمپرس شده) میباشد. لذا اکسیداسیون در دمای 60 الی 70 درجه سانتیگراد اتفاق می افتد و از طرفی ممکن است روغن سیلندر برای روانکاری یاتاقانها مناسب نباشد، مثال ممکن است روغن سیلندر برای یاتاقانها خیلی سفت باشد و یا با جنس یا تاقانها سازگار نباشد.

از طرفی در سیلندرها و پیستونها بدلیل بالا بودن دما، امکان اکسیداسیون بسیار زیاد است و با افزایش اکسیداسیون مواد غیر محلول در روغن بر روی اجزای سیستم رسوب نموده و کار سوپاپها را مختل میسازند و همچنین در اثر دمای بالا، گرانروی روغن کاهش یافته و از بین قطعات خارج میشود.

لذا انتخاب روغن با گرانروی مناسب (معمولاً ISO68 و یا بالاتر) به همراه سطح کیفیت مناسب منجر به روانکاری مناسب و کاهش تشکیل رسوب، سائیدگی و خوردگی میگردد. بطور کلی شرایط روانکاری سیلندرها نسبت به یاتاقانها سختتر میباشد.

چنانچه رطوبت به روغن کمپرسور رسوب کند همراه با فیلم روغن جابجا شده و باعث زنگ زدگی اجزا میگردد.

(معمولاً روغنهای معدنی مطابق استاندارد DIN 51506 VCL و یا DIN 51506 VDL همچنین روغنهای پایه سینتیک (سنتزی) یعنی PAOها و یا روغنهای پایه دی استری با درجات گرانروی ISO68 تا ISO 150 طبق توصیه سازنده کمپرسور برای روانکاری استفاده میشود.

عوامل موثر در روانکاری سیلندر کمپرسورهای رفت و برگشتی

| مشکلات ایجاد شده | اثرات |

| تشکیل رسوبات بر روی نشیمنگاه سوپاپ | افزایش دمای خروجی

ایجاد تراکم مجدد (Recompression) |

| تشکیل رسوبات در مجاری خروجی | افزایش رسوبات و بدنبال آن بالا رفتن دما |

| ایجاد آلودگی با ذرات سخت | آتشسوزی و انفجار

سایش سطوح سیلندر ایجاد تداخل و اشکال در محل نشیمنگاه سوپاپ و رینگ پیستون |

| ایجاد آلودگی با ذرات غیر محلول بر روی سطوح روغنکاری شده | تشکیل رسوب روی سوپاپها

مجاری خروجی تشکیل رسوب |

| رطوبت و برگشت آن به حالت مایع در سیلندر خنک | خوردگی داخلی و زنگ زدگی |

| زنگ زدگی | افزایش تدریجی ساییدگی

افزایش اکسیداسیون روغن، کمک به تشکیل رسوبات پاک کردن لایه روغن روی سطوح سیلندر |

| ورود قطرات آب در بین مراحل و در سرعت مکش زیاد گاز | افزایش ساییدگی، ایجاد رنگ زدگی، نشت هوا به دلیل آببندی نامناسب منجر به اکسیداسیون و تشکیل سریع رسوبات میگردد. |

| افزایش فشار سیلندر روی رینگهای پیستون | باعث افزایش فشار بین رینگها و سیلندرها میگردد

پاره شدن لایههای روغن |

روانکاری کمپرسورهای دورانی (تک محوره) Vane Rotary Compressor

کمپرسورهای دورانی پرهای از یک سری پره فلزی تشکیل شده که این گرهها در شکافهای اطراف روتور قرار دارند و آزادانه در این شکافها میلغزند.

هنگامی که روتور میچرخد نیروی گریز از مرکز سبب میشود که پرهها به سمت بیرون شکاف حرکت کنند و سپس در اثر فشرده شدن به دیوارهها، به داخل شکاف فرو میروند. هوا و یا گاز متراکم شده بین دو پره متوالی، روتور و دیواره اطراف محبوس میشود.

هنگامی که یک پره به سمت انتهایی بخش ورودی حرکت میکند، حجم محفظه بین این پره و پره قبلی افزایش مییابد و یک خلاء نسبی ایجاد میکند که گاز را به داخل میکشد و گاز بین دو پره محبوس میشود.

چرخش به سمت بخش خروجی ادامه پیدا میکند و در این بین حجم گاز محبوس بین دو پره کاهش مییابد و فشرده میشود و گاز فشرده شده در قسمت خروجی تخلیه میشود. قطعات متحرک در این کمپرسورها، روتورها و پرهها هستند و مزیت این کمپرسورها نسبت به کمپرسورهای پیستونی این است که ابعاد آنها کوچک تر و جریان پیوسته و ارتعاش کمتری دارند.

روانکاری کمپرسورها مشابه روانکاری کمپرسورهای پیستونی رفت و برگشتی است. زیرا که در هر دو نوع کمپرسور، روغن در معرض دمای خروجی بالا قرار میگیرد. در حالتی که کمپرسورهای دورانی توسط روش پاششی روغنکاری و خنک میگردند، مقداری از روغن بطور پیوسته به محفظه کمپرسور پاشیده میشود. این مقدار روغن مانع از آن میشود که دمای گاز خروجی از 100 درجه سانتیگراد تا 110 درجه سانتیگراد تجاوز کند. همچنین فضای بین پیستون و دیواره کمپرسور را آببندی نموده و از ساییدگی جلوگیری میکند.

خنک کاری و آببندی سیستم منجر به افزایش بازدهی کمپرسور میگردد.

روانکاری کمپرسورهای مارپیچی(دو محوره) Serew Compressors

در کمپرسورهای مارپیچی دو پره نر و ماده وجود دارد که روی هر یک برجستگیهایی به طور مساوی و به شکل مارپیچ وجود دارد. با درگیر شدن این برجستگیها، هوا و یا گاز در حین عبور از بین آنها متراکم میشود.

گردش روتور هر یک از پرهها ممکن است به وسیله دندههای زمانی انجام شود که در این صورت داخل کمپرسور نیاز به روغنکاری نخواهد داشت زیرا تماسی بین سطوح برجستگیهای روتور بوجود نمیآید.

این کمپرسورها را کمپرسورهای خشک نیز مینامند. در صورتی که از دنده هم زمانی استفاده نشود، روغن بایستی بداخل کمپرسور تزریق شود تا فیلمی بین سطوح برجستگیها ایجاد گردد. در این حالت کمپرسورها با روش سیلابی روغنکاری میشوند. زیرا به روغن زیادی برای روانکاری نیاز میباشد. در این سیستمها به دلیل عدم آببندی بین روتورها، روغن به داخل گاز یا هوای فشرده شده نشت میکند و لازم است که سیستمی جهت جداسازی گاز و روغن و همچنین سیستمی جهت خنک کردن روغن پیشبینی شود. در کمپرسورهای خشک، گاز متراکم شده عاری از روغن میباشد.

بجز یاتاقانها اجزای دیگری که نیاز به روغنکاری دارند عبارتند از: دندههای هم زمانی در کمپرسورهای خشک و برجستگیها و فرورفتگیهای روتورها در کمپرسورهای نوع سیلابی.

روغن در این کمپرسورها علاوه بر روانکاری، عمل انتقال گرما را انجام میدهد. با تنظیم جریان روغن میتوان دمای هوای خروجی را در محدوده 80 الی 100 درجه سانتیگراد تنظیم کرد.

در شرایطی که دمای محیط پایین و یا رطوبت هوا زیاد باشد روغن مورد استفاده در کمپرسورهای مارپیچی سیلابی باید حاوی مواد افزودنی ضد زنگ زدگی و ضد اکسیداسیون باشد. زیرا در این شرایط رطوبت به روغن نفوذ پیدا کرده و ایجاد مزاحمت میکند. لذا استفاده از روانکاری کمپرسوری که به خوبی از آن جدا میشوند مطلوبتر خواهد بود.

مشکلات روانکاری در انواع کمپرسورهای جابجایی مثبت:

| نوع کمپرسور | گستره دمایی | مشکلات روانکاری |

| رفت و برگشتی

یک مرحلهای |

270 درجه سانتیگراد | ایجاد صمغ و کک به دلیل اکسیداسیون روغن در اثر دمای بالا

ساییدگی رینگ پیستون بدلیل فقدان روانکار |

| رفت و برگشتی

چند مرحلهای |

160 – 210 درجه سانتیگراد | نشتی گازهای متراکم شده بدلیل عدم توانایی روغن در آببندی سیستم

ایجاد رسوب بدلیل اکسید شدن روغن |

| دورانی پرهای | 100 – 110 درجه سانتیگراد | افزایش ساییدگی پرها

ایجاد صمغ و لعاب بدلیل اکسید شدن روغن در دمای بالا |

| مارپیچی (اسکرو) | 80 – 100 درجه سانتیگراد | گرفتگی فیلترها در اثر رسوبات

ایجاد لعاب بر روی یاتاقانها |

روانکاری کمپرسورهای دینامیک

برخلاف کمپرسورهای جابجایی مثبت که حجمهایی از گاز یا هوا مرتباً در یک فضای بسته قرار داده شده و با کاهش حجم این فضا، آن را متراکم میکنند، در کمپرسورهای دینامیک ابتدا انرژی جنبشی گاز بالا رفته و سپس این انرژی به فشار تبدیل میشود. کمپرسورهای دینامیک به دو گروه عمده کمپرسورهای گریز از مرکز و جریان محوری تقسیم میشوند.

یاتاقانها کمپرسورهای گریز از مرکز نیاز به روانکاری دارند ولی پره داخل کمپرسور نیاز به روانکاری ندارد.

بعلت فشاری که هوا یا گاز خروجی بر روی لبه پرهها وارد میآورد. برای ثابت ماندن پره در جای خود از یاتاقان کف گرد استفاده میشود که برای روانکاری آن از روغن استفاده میشود. اما یاتاقانهای شفت ممکن است از نوع ساده یا غلتشی باشند. یاتاقانهای غلتشی را میتوان با گریس یا روغن روانکاری کرد. اگر کمپرسور توسط دنده چرخیده شود، برای روانکاری این دندهها و مقداری از یاتاقانها میتوان از یک نوع روغن استفاده نمود.

از آنجا که روغنهای این کمپرسورها متأثر از شرایط داخلی کمپرسور نیستند، لذا ویژگیهای روغن آنها معمولاً بر مبنای شرایط کار یاتاقانها تعیین میشود. چنانچه برای افزایش سرعت پره کمپرسور از چرخ دنده استفاده شود در آن صورت شرایط کار دنده نیز باید مورد توجه قرار گیرد، زیرا در این صورت شرایط کار دنده سخت تر از شرایط کار یاتاقان خواهد بود. پس استفاده از روانکار حاوی مواد افزودنی فشارپذیر (یا اصطلاحا EP دار) ضروری میباشد.

در شرایطی که هوا به داخل روغن نفوذ کرده و ایجاد میکند، از روغنهایی استفاده میشود که هوا را به خوبی از خود آزاد ساخته و از ایجاد کف جلوگیری میکند.

(معمولاً انتخاب روغن مورد استفاده برای این کمپرسورها، طبق توصیه سازنده کمپرسور صورت میگیرد. استفاده از روغنهای توربین با سطح کیفیت TDL DIN51515 و یا DIN 51515 TDL-EP (حاوی مواد افزودنی فشارپذیر) و درجه گرانروی ISO32 و ISO46 متداول میباشد.)

عوامل موثر در انتخاب روانکار

روانکار مناسب برای کمپرسورها بر اساس عوامل ذیل انتخاب میشوند:

- نوع کمپرسور

- فشار گاز متراکم شده

- دمای گاز خروجی

- نوع گاز متراکم شده در کمپرسور

بطور کلی در کمپرسورهایی که روانکار در محفظه فشار و در تماس با گاز یا هوای متراکم شده قرار دارد، مشکلات روانکاری بیشتر است. زیر که گازها بر خواص روانکار تاثیر میگذارند. در کمپرسورهای دینامیک که تنها یاتاقانها روانکاری میشوند و روانکار در تماس با گاز متراکم شده نمیباشد، شرایط روانکاری نسبت به سایر کمپرسورها، آسانتر است.

در کمپرسورهای دورانی و اسکرو که فشار گاز متراکم شده 10 بار و دمای گاز خروجی در مقایسه با کمپرسورهای رفت و برگشتی چندان بالا نمیباشد، شرایط روانکاری در این کمپرسورها در حد متوسط است. سختترین شرایط روانکاری در کمپرسورهای رفت و برگشتی وجود دارد که دمای عملیاتی و فشار گاز در این کمپرسورها بالاست.

نقش گاز در انتخاب روانکار

در این قسمت تأثیر گاز متراکم شده در کمپرسور بر روانکار مورد بحث قرار میگیرد.

1- کمپرسورهای اکسیژن

روغنهای پایه نفتی نباید در کمپرسورهایی که با اکسیژن کار میکنند مصرف شوند. زیرا اکسیژن با این روغنها مخلوط قابل انفجاری تشکیل میدهد. محلولهای پایه آبی نظیر گلیسیرین، برای روانکاری سیلندر استفاده میشود. از روغنهای معدنی در مواردی استفاده میشود که گاز با روانکار در تماس نباشد.

2- کمپرسورهای گاز اسیدی

این گازها شامل SO2 و NOx هستند. این گازها با روغن وارد واکنش شده و رسوبات و لجنهای صمغ مانندی را ایجاد میکنند. لذا در این کمپرسورها از روانکارهایی استفاده میشود که خاصیت قلیایی (TBN) بالایی داشته باشند. روغنهایی که TBN بالای دارند، میتوانند خاصیت اسیدی این گازها را خنثی نمایند.

3- کمپرسورهای گازهای بیاثر

گازهای بیاثر، با روغن وارد واکنش نشده و در بالاترین فشار ایجاد شده نیز بر روی دیواره سیلندر، به مایع تبدیل نمیشوند، این گازها شامل گاز کربنیک، نیتروژن، مونواکسید کربن، هلیوم و هیدروژن هستند.

به طور کلی به هنگام روانکاری این نوع کمپرسورها میتوان از روغنهایی که برای روانکاری کمپرسورهای هوا بکار میروند، استفاده نمود. در مورد گاز کربنیک این نکته حائز اهمیت است که این گاز تا حدی در روغن حل شده و گرانروی آن را پایین میبرد و اگر رطوبت هم در محیط وجود داشته باشد، اسید کربنیک تولید شده، که باعث خوردگی قطعات کمپرسور میشود. لذا برای اجتناب از تشکیل اسید کربنیک، باید سیستم را خشک نگه داشت و گرانروی روغن را باید بالاتر انتخاب نمود.

گاز آمونیاک هم نسبتاً بیاثر است. اما اگر این در معرض رطوبت قرار گیرد، با مواد افزودنی روغن همچنین با ترکیبات حاصل از اکسیداسیون روغن، وارد واکنش شده و رسوبات و لجنهای صابونی غیر محلول را تولید مینماید. از طرف دیگر، آمونیاک نیز تا حدی در روغن حل شده و گرانروی آن را پایین میآورد. آمونیاک معمولاً در کمپرسورهای دینامیک متراکم میشود. برای کمپرسورهای آمونیاک معمولاً از روغنهای معدنی با کیفیت بالا و یا روغنهای سنتزی استفاده میشود.

4- کمپرسورهای گازهای هیدروکربنی

هیدروکربنهایی نظیر اتان، پروپان و غیره به راحتی در روغنهای معدنی حل شده و گرانروی روغن را کاهش میدهند. روغنهای معدنی با گرانروی بالاتر نظیر ISO 100 و ISO 150 در کمپرسورهای پیستونی که تحت فشار گاز خروجی پایین (یک تا سه بار) قرار دارد، استفاده میشوند. در کمپرسورهای مارپیچی نیز میتوان از روانکارهای پایه استری یا پلی گلیکولی با درجه گرانروی 100-68 ISO که مقدار حلال هیدروکربنها در آنها کم است، استفاده کرد.

سطوح کیفیت روغن

سطوح کیفیت و مشخصات روغنهای کمپرسور

استاندارد SIN 51506 طبقهبندی و مشخصات روغنهای مورد استفاده در کمپرسور پیستونی و پمپهای خلاء را توصیف نموده است. این استاندارد شامل روغنهای مورد استفاده در کمپرسورهای مارپیچی و یا دورانی پرهای نمیشود.

جدول زیر طبقهبندی روغنهای مورد استفاده در کمپرسورهای هوا را طبق استاندارد DIN 51506 نشان میدهد.

استاندارد DIN 51506

استاندارد DIN 51506

| حداکثر دمای هوای متراکم شده | ||

| طبقه روغن روانکار | برای کمپرسورهای اجزای متحرک | برای کمپرسورهایی با تانکهای ذخیره و سیستم خطوط لوله کشی |

| VDL | کمتر از 220 درجه سانتیگراد | کمتر از 220 درجه سانتیگراد |

| VC | کمتر از 220 درجه سانتیگراد | کمتر از 160 درجه سانتیگراد |

| VCL | ||

| VB | کمتر از 220 درجه سانتیگراد | کمتر از 220 درجه سانتیگراد |

| VBL | ||

طبق این استاندارد، این روانکارها شامل روغنهای معدنی و یا روغنهای معدنی حاوی مواد افزودنی برای افزایش طول عمر روغن و محافظت سیستم در برابر خوردگی میباشد. همانطوری که در جدول 1 مشاهده میشود، طبق استاندارد DIN 51506 روغنهای کمپرسور بر اساس دمای هوای متراکم شده و همچنین کاربرد کمپرسور از لحاظ ثابت و یا متحرک بودن طبقهبندی شدهاند.

تفاوت گروههای VB/VBL و VC/VCL و همچنین گروه VDL در مواد بازدارنده خوردگی و اکسیداسیون، طول عمر روغن و تشکیل باقیمانده کربنی و کیفیت روغن پایه میباشد.

روغنهای گروه VC/VCL نسبت به گروه VB/VBL طول عمر بیشتری دارند. روغنهای گروه VDL طول عمر بیشتری نسبت به گروههای قبلی را داراست و همچنین دارای بهترین پایداری و اکسیداسیون در بین سایر گروههاست.

معیار انتخاب روانکار در کمپرسورهای مارپیچی و دورانی متفاوت است. در کمپرسورهای مارپیچی و دورانی پرهای، روغن همیشه در دمای 80 الی 100 درجه سانتیگراد در تماس با گاز تحت تراکم میباشد. گاز متراکم شده و روغن کاملا مخلوط میشوند و روغن بایستی توسط یک سیستم جدا کننده از گاز جدا شود که همین امر باعث میشود که از روغنهای با مشخصات ویژه برای روانکاری کمپرسورها استفاده نمود.

اکثر سازندگان کمپرسورهای دورانی و مارپیچی برای روانکارهای مصرفی، مشخصات خاص خود را پیشنهاد میکنند.

بطور کلی یک روانکار مناسب برای کمپرسور باید دارای مشخصات زیر باشد:

- تمایل کم برای ایجاد کف

- جداسازی عالی هوا

- جدا پذیری خوب روغن از آب

- خواص ضد ساییدگی مناسب

- تمایل کم به تشکیل رسوب

- محافظت خوب در برابر خوردگی

روانکاری پمپهای خلاء

پمپهای خلاء کمپرسورهایی هستند که ورودی آنها به محفظهای متصل است که در آن خلاء ایجاد میشود. برای پمپهای خلاء کوچک میتوان از روغنهای کمپرسور VDL استفاده کرد. در پمپهای خلاء بزرگتر از روغنهای سنتزی استری با فشار بخار کم استفاده میشود. در شرایطی که پمپ خلاء با گازهای دیگری غیر از هوا کار میکند. باید روغنی برای روانکاری انتخاب شود که با گاز مورد نظر سازگار باشد.

ISO VG 68-150

روغن VDL (مکشهای کم)

روغن سنتزی پایه استری (مکشهای زیاد)

مراقبت وضعیت روغن

آنالیز روغن

اگر نمونه روغن در زمانهای برنامه ریزی شده و به طور منظم مورد آنالیز قرار گیرد. میتواند یک روش بسیار مؤثر برای نظارت بر وضعیت ماشینآلات مختلف باشد و قبل از این که مشکل اساسی در سیستم و یا روغن رخ دهد، ما را آگاه سازد.

منظور اصلی از آنالیز روغن به دست آوردن یک سری اطلاعات میباشد:

- مشخصات فیزیکی – شیمیایی روغن نظیر گرانروی، نقطه اشتعال و یا مقدار آلودگی در روغن

- تعیین میزان کارایی مواد افزودنی و زمان اتمام ماده افزودنی

- تعیین زمان بهینه تعویض روغن

- کاهش تعمیرات سیستم و جلوگیری از تغییرات غیر ضروری

- مشخص کردن آلودگی روغن (از قبیل آب، ذرات و عناصر فرسایشی) و همچنین میزان اکسیداسیون روغن

- مشخص کردن شرایط دستگاه

امروزه بسیاری از شرکتها ادعا میکنند که به راحتی با استفاده از ذخیره سرمایهای که از کاهش مصرف روغن به دست میآورند. هزینه آزمایشهای مربوط به روغن را پرداخت میکنند.

به منظور کاهش مصرف روغن دو برنامه باید در نظر گرفته شود:

برنامه اول به شرایط کارکرد روغن مربوط میشود، بدین صورت که با بهبود شرایط عملکرد روغن میتوان طول عمر آن را چندین برابر افزایش داد.

به عنوان مثال در مورد روغنهای معدنی تنها با کاهش 10 درجه سانتیگراد دمای کارکرد، پایداری اکسیداسیون روغن دو برابر میگردد و در اکثر موارد، زمان تعویض روغن را دو برابر میکند.

برنامه دوم شامل تخمین و پیشبینی زمان تعویض روغن میباشد و به منظور کاهش مصرف روغن در نظر گرفته میشود.

اصولا از راه آزمون روغن و یافتن خواص فیزیکی – شیمیایی اصلی میتوان زمان تعویض روغن را پیشبینی کرد. اگر زمان تعویض روغن زودتر از زمان تعیین شده فرا برسد، بایستی در شرایط کارکرد روغن و نوع روغن انتخاب شده برای سیستم، بررسی مجدد صورت گیرد.

در تمامی موارد، آگاهی از مجموعهای از خواص اصلی روغن کار نکرده به منظور بررسی تغییرات آن الزامی است. این خواص باید به عنوان مرجع در مدارک مربوط به سازنده روغن نگهداری شود.

یکی از عوامل موثر در موفقیت برنامه آنالیز روغن، نمونهگیری صحیح میباشد. تجربه نشان داده است که این عمل غالباً ساده تصور میشود و نسبت به آن بیتوجهی صورت میگیرد . لذا در آموزش نیروها، آشنایی با روش نمونهگیری صحیح و تأکید بر حساسیت و دقت در زمینه نمونهگیری، از اهمیت و توجه خاصی برخوردار است.

روش صحیح نمونهگیری

مقدمه

اولین و سادهترین مرحله در برنامه مراقبت وضعیت روغن، نمونهگیری میباشد. اهمیت مرحله نمونهگیری به حدی است که در صورت عدم دقت در انجام آن، آزمایشها هر چند دقیق انجام شده باشند، نتایج آنها قابل استناد نمیباشد. از آنجا که مقدار نمونه تهیه شده، معیار و ملاک قضاوت برای وضعیت کل روغن و همچنین ملاک ارزیابی وضعیت عملکرد دستگاه قرار خواهد گرفت، لذا این مقدار روغن باید نماینده واقعی کل سیستم باشد. برای تعیین چنین نمونهای بایستی محل نمونهگیری، زمان نمونهگیری و وسایل نمونهگیری مد نظر قرار گیرد. همچنین لازم است دستورالعملهای نمونهگیری ویژه هر سیستم تهیه و در اختیار اپراتورها قرار گیرد.

محل نمونهگیری

از آن جا که ذرات فرسایشی نشان دهنده وضعیت دستگاه میباشد، لذا نمونهگیری باید از مناطقی صورت گیرد که تعداد ذرات فرسایشی موجود در آن، معیاری از ذرات کل روغن درون دستگاه باشد. معمولاً در سطح روغن تعداد ذرات فرسایشی کمتر بوده و در ناحیه پایین مخزن و یا نقاط پایین سیستم تعداد ذرات به دلیل ته نشین شدن، بیشتر میباشد؛ لذا نمونهگیری باید از وسط حجم روغن انجام گیرد. همچنین در سیستمهای گردشی، اگر نمونهگیری بعد از فیلتر باشد، ذرات فرسایشی در نمونه روغن وجود نخواهد داشت. لذا نمونهای که قبل از فیلتراسیون تهیه شده است، نمونه واقعی خواهد بود.

محل نمونهگیری همواره باید ثابت باشد. به عنوان مثال اگر نمونهگیری پس از یاتاقان صورت گرفته، نمونههای بعدی نیز باید از همان نقطه تهیه گردد. تهیه نمونه از مناطقی که جریان سیال آرام یا ساکن است نباید صورت گیرد، بلکه باید از مناطقی تهیه شود که جریان روغن متلاطم بوده و روغن به خوبی مخلوط شده است.